Tietynasteen mukaan lämpöesteiden mikrostruktuuri vaikuttaa ei vain peiteksen lämpöisolointiin, oksidointivastukseen ja muihin ominaisuuksiin, vaan se myös määrää peiteksen eliniän. Lämpöesteiden mikrostruktuuri riippuu ei pelkästään käytetystä materiaalista, vaan myös sen valmistusprosessista. Siksi on myös tärkeää valita sopiva valmistusprosessi eri valmistustarpeisiin. Lämpöesteiden valmistamiseen on useita tapoja, mutta ne jaetaan pääasiassa kahteen luokkaan: toinen on lämpöpisteleysmenetelmä, ja toinen fysiikalinen höyryjättömenetelmä. Lämpöpisteleysmenetelmästä on pääasiassa ylisoittumispistelys, plasmapistelys, räjähdyspistelys ja niin edelleen. Lämpöpistelystekniikalla valmistettu peite on levyinen. Fysiikalisen höyryjättömenetelmänä on pääasiassa sähköarkkiphysikaalinen höyryjättö (EB-PVD), ja valmistettu peite on sarakeveroinen. Lämpöesteiden keramiikkataso käyttää usein sähköarkkiphysikaalista höyryjättöä, ilmakehäplasma-pistelyä ja muita menetelmiä. Metalliliitännäinen taso käyttää pääasiassa lämpöpistelytekniikoita, kuten ilmakehäplasma-pistelyä (APS), matalapainepistelyä (LPPS) ja ylisoittumisflamma-pistelyä (HVOF) [40]. Tähän asti APS ja EB-PVD ovat pääasiallisia menetelmiä kaasuturbiinien lämpöesteiden valmistamiseen.

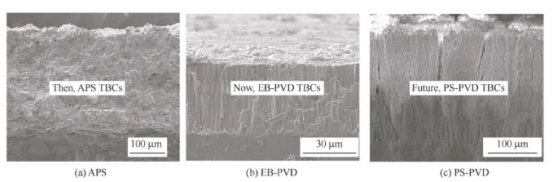

APS on tyyppi suoraan virta-kaari, jonka spray-kivääri generoi muuttamaan Ar, He, N2 ja muiden kaasujen plasmavirtauksiksi, jotta keramiikkapudot ja metallipudot, jotka kuljettavat käyttökaasua, voidaan nopeasti lammittaa ja sulattaa muodostaakseen sulautuneet tai puoli-sulautuneet osikkeet. Teknologia, jolla muodostetaan peite superliite-matriisin pinnalla ison liikemäärän (80 ~ 300 m/s) vaikutuksella sähkökentän avulla [42]. APS-teknologian avulla valmistettu lämpöestepeite koostuu lukuisista osikkeista, jotka ovat keskenään kaksikohtaisesti rivitettyjä, ja matriisi on pääasiassa mekaanisesti sidoksissa lehdistetyssä mikrostruktuurissa, joka sisältää monia viohdeakselin suuntaisia hajennuksia, kuten reikiä ja mikrokuppoja (kuten kuva 2 osoittaa). Syitä muodostumiseen ovat seuraavat: korkean lämpötilan olosuhteissa keramiikka tai metalli sulkee muodostamaan sulatusosikkeita, jotka sisältävät joitakin ympäristökaasuja, mutta peitteen jäähdytysnopeus on erittäin nopea, mikä tekee, että sulatusprosessissa kaasu ei voi ajautua ajoissa pois ja siten reikiä muodostuu; samalla epäriittävä sulatusosien sidonta johtaa myös reikien ja kuppojen muodostumiseen peitteessä. Siksi, jos APS:tä käytetään lämpöestepeitteiden valmistamiseen, sen porositettiin on korkea ja sillä on hyviä lämpöisolointiominaisuuksia, mutta sen haittoja ovat riittämätön muodonmuutoskyky ja heikko lämpöshokkikestävyys [43], ja se käytetään pääasiassa osiin, joilla on suhteellisen hyvä työympäristö. Lisäksi APS:n valmistus on edullinen, joten sitä voidaan soveltaa suurempiin osiin.

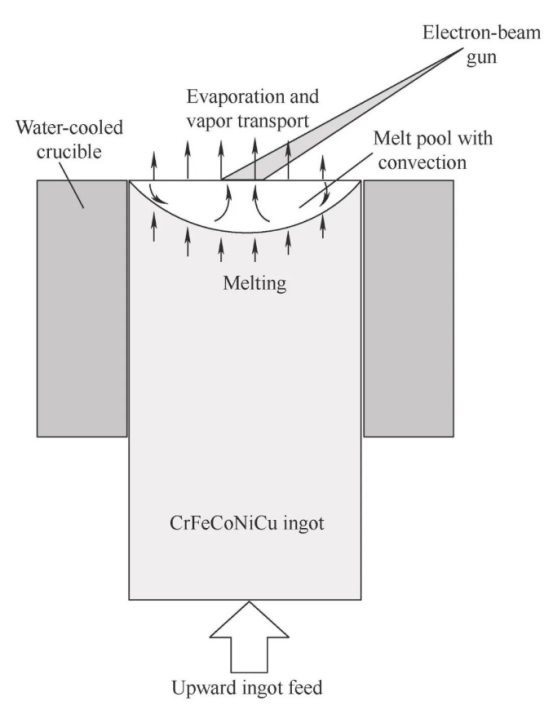

EB-PVD on teknologia, joka käyttää korkean energian tiheyyden sähkövirtaa lämpimään peitosahvopudistusta evakuoidussa huoneessa ja muodostaa sulatuspuistaan sahvon pinnalla höyrättääksesi keramiikkasahvopudistusta ja tallettaa sen atomien tilassa alusteen pintaan muodostaaksesi lämpöestepeiton [45], kuten näkyy kuvassa 3. EB-PVD-peitteen rakenne on pilari-kristallirakenne, joka on kohtisuorassa leijonamatriisin kanssa, ja peite ja matriisi ovat pääasiassa metallurgisesti sidoksissa. Pinta ei ole vain sileä, vaan sillä on myös hyvä tiheys, joten sillä on korkea liimitysvahvuus, muodonmuutosta kestämiskyky ja lämpöshokkikestävyys. Sen käytetään pääasiassa osiin, joilla on ankara työympäristö, kuten kaasuturbiinin rotoribladeja. Kuitenkin EB-PVD-peitteen valmistuskustannukset ovat kalliita, ja vain ohuita peitteitä voidaan valmistaa, ja osien rakenteelliselle kokoa on tietyt vaatimukset, joten sitä käytetään harvoin kaasuturbiineissa.

Edellä mainitut kaksi valmistusprosessia ovat olleet jo hyvin kypsyneet, mutta niissä on silti omia ongelmiaan, kuten näkyy taulukosta 2. Viime aikoina aiheeseen liittyvät tutkijat kehittävät ja luovat jatkuvasti uusia lämpöesteiden valmistusmenetelmiä. Tällä hetkellä yleisimmistä uusista lämpöesteiden valmistusmenetelmistä keskeisimpänä on plasmaheiton fyysinen höyrytystekniikka (PS-PVD), jota pidetään yhtenä suurimmista ja tehokkaimmista lämpöesteiden valmistusmenetelmistä.

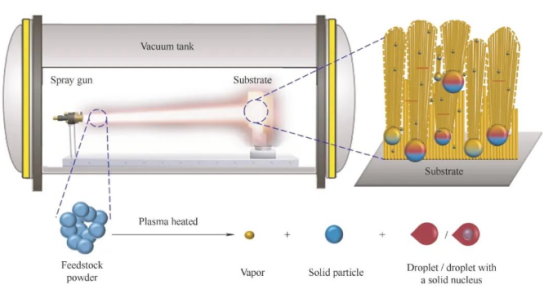

PS-PVD-tekniikka on kehitetty alhaisen paineen plasmaheiton perusteella. Tämän menetelmän avulla valmistettu peitestruktuuri koostuu hampurilista ja sarakkeita, ja peitteen poraissa on paljon reikiä, kuten kuva 4 osoittaa. Siksi PS-PVD-tekniikalla on parannettu EB-PVD-peitteen riittämätöntä lämpöisolointia ja APS-peitteen heikkoa lämpökytkennusvastustusta. PS-PVD-tekniikalla valmistettu lämpöestepeite omaa korkean liitosvoiman, hyvän lämpöisolointisuorituksen ja hyvän lämpökytkennusvastuksen, mutta sen korrosio- ja hapettumisvastus CMAS:ia kohtaan on heikko. Tällä perustalla ZHANG ja kollegat [41] esittivät menetelmän PS-PVD 7YSZ-lämpöestepeitteen muokkaamiseksi Al2O3:lla. Kokeelliset tulokset osoittavat, että aluminoidun muokkaamisen avulla voidaan vahvistaa 7YSZ-lämpöestepeitteen hapettumisvastustus ja CMAS-korrosiovastus.

Kuumat uutiset

Kuumat uutiset2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ammattimainen myyntitiimimme odottaa konsultaatiotasi.