Raskauden teollisuuden alalla yleisempi lämpövoimaisuusmuunnos-tyyppinen sähköntuotantolaitteisto - raskaat kaasuturbiinit - on laajalti käytetty verkkojen huipputarpeessa, energian kaivossa ja siirrossa, vallojen sähköntuotannossa, edistyksellisten laivojen voimistossa sekä ilmailuteollisuudessa kiinteän pinta-alan vähyyden, lyhyen kiertokulun, korkean tehon, vähäisen saasteiden ja muiden ominaisuuksien vuoksi. Niitä kutsutaan "teollisuuden helmi". Tietyn merkityksen suhteessa kansallisen valmistusteollisuuden kokonaiskehitystaso on tiiviisti sidoksissa raskaiden kaasuturbiinien tutkimukseen ja kehittämiseen.

Vuonna 1939 Sveitsin BBC-yhtiö tuotti maailman ensimmäisen raskauden kaasuturbiinin sähköntuotoksi, mikä aloitti raskaaiden kaasuturbiinien nopean kehityksen ympäri maailmaa. Viime vuosina energiansäästön ja ympäristönsuojelun vaatimuksia on kasvanut, ja raskaista kaasuturbiineja koskevia suorituskykyvaatimuksia on parannettu kohti korkeampaa tehokkuutta ja alhaisempia päästöjä [1]. Kaasuturbiinien tehokkuuteen vaikuttavat kaksi pääasiallista tekijää: toisaalta turbiinin saapumislämpötila ja toisaalta kompressoorin tiivistysaste. Niistä tärkeämpi asia on, miten turbiinin saapumislämpötilaa voidaan nostaa [2]. Siksi turbiinilehdet, jotka ovat kaasuturbiinien ytimiä, parantavat turbiinin saapumislämpötilaa pääasiassa kolmella tavalla, nimittäin korkean lämpötilan vastaisten metallimateriaalien, edistyksellisten jäähdytystekniikoiden ja lämpöesteiden kattauksentekniikan avulla.

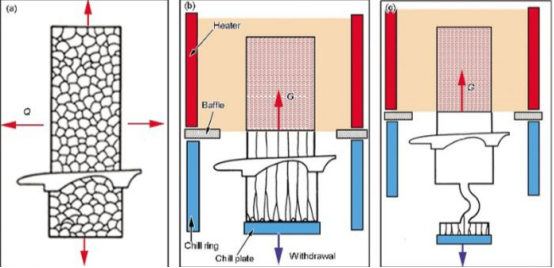

Viime vuosina on kehitetty voimakkaasti superleikkauspalstoitten suunnattu kristalli/yksikkökristalli -muotoilutekniikkaa, lämpöestelevaarusteitekniikkaa ja kaasupelikuuma jäähdytystekniikkaa [3]. Useiden tutkimusten mukaan käyttämällä suunniteltuja jäähdytysrakenteita voidaan alentaa korkeanlämpöisten osien (turbiinilehtoja, polttokameroja jne.) pinta-lämpötilaa noin 500 astetta. ° C, mutta se riittää vieläkään vaatimuksiin. Kuitenkin jatkuvasti parantaa turbiinienvihreystekniikkaa, tutkijoiden suunnittelemissa ja valmistetuissa vihreyrakenteissa on ollut ei vain erittäin monimutkaisia, mutta myös vaikeita käsitellä. Lisäksi monet superliima-aineistot, joita käytetään raskaiden kaasuturbiinin sivujen valmistukseen, ovat saavuttaneet rajalliset lämpötilansa, kun taas paremmalla lämpökestollisella keramiikkamatriisia yhdisteillä ei ole vielä ollut soveltuvuutta [4]. Vastaanpaikka teräsrakenne teknologia on alhaisemman hinnan ja erinomaisen lämpöisoloinnin kanssa. Tutkimukset ovat osoittaneet, että 100 ~ 500 μ m paksuinen teräskenrauhko kertyy turbiinisivujen pintaan teräskenrauhkoyhteydellä, mikä välttää korkealämpöisen kaasun suoran kontaktin raskaan kaasuturbiinin sivuun ja laskee pintälämpötilan noin 100 ~ 300 ℃ asteilla, jotta raskas kaasuturbiini voidaan turvallisesti käyttöön [5-6].

Siksi, ottaen huomioon erilaisia tekijöitä, ainoa toteuttamiskelpoinen ja tehokas keino saavuttaa korkea tehokkuus, alhaiset päästöt ja pitkä elinajan raskaiden kaasuturbiinien suhteen on lämpöesteiden käsittelytekniikka. Tämä teknologia käytetään laajalti kaasuturbiinien ja ilmoittimien kuumaan osuuksiin. Esimerkiksi lämpöesteiden kerros hahmotetaan turbiinilevyn pintaan erottamaan sen korkeanlämpöisestä kaasusta vähentääksesi levyn pintalämpötilaa, pidennettäväksesi sen käyttöelini ja mahdollistettäväksesi sen toimivuus korkeammilla lämpötiloilla, mikä parantaa kaasuturbiinin tehokkuutta. Vuosisadan lopulta 1940-luvulta ja alussa 1950-luvulla lämpöesteiden käsittely kehittyi ja se herätti suurta kiinnostusta sekä sitä edistettiin voimakkaasti monien tutkimuslaitosten ja peitevalmistajien ympärillä maailmassa, ja modernissa teollisuudessa tarve lämpöesteiden käsittelytekniikkaan kasvaa yhä kiireellisemmäksi. Siksi kaasuturbiinien lämpöesteiden tutkiminen on suuri käytännön ja strategisen merkityksen kannalta.

Viime vuosina raskaan tehosteollisuuden kaasuturbiinien suosituin peite on edelleen ittriumpuuttuva syklaatti (6-8YSZ) massamurteeksi 6 wt.% ~ 8 wt.%, mutta YSZ-peite on alttinen ei vain fasisuunnankäännöksille ja sinteröinnille, vaan myös yli 1 200 astetta Celsius-asteikolla murtumalle suolakorrosiolle ℃ . Tämä tarkoittaa eli CMAS-korrosiota (CaO-MgO-Al2O3-SiO2 ja muita silikaattipaineita) sekä lämpökorrosiota. Jotta peite voisi toimia yli 1 200 asteen lämpötiloissa ℃ pitkään ajan tutkijat ovat tehneet monia pyrkimyksiä, mukaan lukien uusien lämpöesteiden kehittäminen ja löytäminen, parantaminen lämpöesteiden valmistusprosessia sekä säätämisen peittostruktuureja. Siksi, keskustelun perusteella raskaiden kaasuturbiinien tilanteesta ja järjestelmän rakenteesta, materiaaleista ja valmistusmenetelmistä lämpöesteille, tässä artikkelissa yhteenveto kaasuturbiinien lämpöesteiden tutkimustilasta vastaan CMAS-korrosiota ja muita avainominaisuuksia, tarjoaa viitekehyksen tutkimukselle lämpöesteitä vastaan CMAS-korrosioon.

Kun maailman ensimmäinen kaasuturbiini ilmestyi vuonna 1920, kaasuturbiinien kehitys on alkanut etenemään nopeasti teollisuuden alalla. Viime vuosina globaali raskaiden kaasuturbiinien markkinointi jatkuu kasvamaan, maat kiinnittävät enemmän huomiota raskaiden kaasuturbiinien tutkimukseen ja kehittämiseen, ja jatkuvasti lisäävät pääomaa ja työvoimaresursseja, ja raskaiden kaasuturbiinien teknologiaselite on parantunut jatkuvasti. Raskaiden kaasuturbiinien teknologiaselite määräytyy turbiinin saapumislämpötilasta, jonka perusteella ne voidaan jakaa E-, F- ja H-luokkiin lämpötilajaksojen mukaan [7]. Niiden joukossa E-luokan voima on 100–200 MW, F-luokan voima on 200–300 MW, ja H-luokan voima on yli 300 MW.

1.1 Kotimaisen raskaiden kaasuturbiinien tilanne tällä hetkellä

1950-luvulla Kiinan raskauden kaasuturbiinien tarvittiin tuoda ulkomailta [General Electric (GE), Saksan Siemens (Siemens), Japanin Mitsubishi Heavy Industries (MHI)], ja vasta sitten ne suunniteltiin, kehitettiin ja valmistettiin itsenäisesti. Tässä vaiheessa meidän maamme raskaiden kaasuturbiinien teknologia kehittyi nopeasti. 1980-luvulla Kiinassa esiintyi vakava öljy- ja kaasupuute, mikä johti siihen, että raskaiden kaasuturbiinien teknologian kehitys joutui laskusuuntaan. Vuonna 2002, kun länsi-idän kaasun siirto ja luonnonkaasun kehittäminen ja tuonti aloitettiin maassamme, öljyn ja kaasun ongelma ratkesi, ja meidän maamme raskauden kaasuturbiinit alkivät lopulta uuden kehityskierroksen. Tällä hetkellä Kiinan raskaat kaasuturbiinivalmistus perustuu pääasiassa Shanghai Electric, Dongfang Electric, Harbin Electric ja muihin yrityksiin.

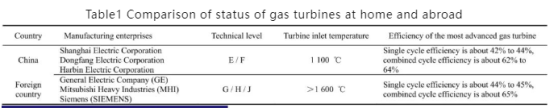

Vuonna 2012 "863" -suuren hankkeen energiasektorissa, Shenyang Leing -yhtiön ja Kiinan johtavien yliopistojen kehittämä R0110 -rasva kaasuturbiini onnistui suorittamaan 72 tunnin kuormatestin, mikä merkitsi ensimmäisen itsenäisesti tekemän rasvan kaasuturbiinin onnistunutta tuotantoa, jonka perusturvallisuus oli 114,5 MW. Kuumakoneen tehokkuus oli 36 %. Tämän jälkeen Kiina on tullut maailman viidenteen maahan, jolla on kyky kehittää rasvat kaasuturbiinit itsenäisesti. Vuonna 2014 Shanghai Electric osti osakeen Italiasta Ansaldo:sta, mikä rikkoi ulkomaiden monopolin kaasuturbiinialalla ja teki Kiinan alkuunsa E/F-luokan rasvakaasuturbiinien paikallistamiselle. Vuonna 2019 China Re-Combustion johti useiden laitosten yhteistyötä, joka onnistui valmistamaan ensimmäisen F-luokan 300 MW kaasuturbiinin liikkeessäolevan sivun, staattisen sivun ja polttohuoneen, mikä osoittaa, että Kiina pystyy alustavasti valmistamaan rasvakaasuturbiinien kuumia loppukomponentteja; samana vuonna Shanghai Electric ja Ansaldo kehittivät onnistuneesti H-luokan rasvan kaasuturbiinin GT36, joka on ensimmäinen H-luokan rasvan kaasuturbiini, jota on kehitetty meidän maassamme. Vuonna 2020 "973" -hankkeessa Kiinan Dongfang Electricin ja Xi'an Jiaotong -yliopiston itsenäisesti kehittämä ensimmäinen F-luokan 50 MW rasvan kaasuturbiini (nimeltään G50) onnistui suorittamaan täysi-kuorma testin [9], mikä osoittaa, että Kiina pystyy alustavasti kehittämään F-luokan rasvakaasuturbiineja itsenäisesti. Kesäkuussa 2022 Jiangsu Yonghan osallistui 300 MW rasvakaasuturbiinin turbiinisivujen kehitykseen, mikä merkitsi edistystä Kiinan 300 MW rasvakaasuturbiinien kehityksessä. Vaikka Kiinan rasvakaasuturbiiniteknologia paranee nopeasti, E/F-luokan kaasuturbiinit ovat yhä pääasiallisia kotimaisella markkinalla. Niistä edistyksellisimmät kotimaiset rasvakaasuturbiinit saavuttavat yksinkertaisen kiertoluennon tehokkuuden 42 %:n - 44 %:n ja yhdistetyn kiertoluennon tehokkuuden 62 %:n - 64 %:[10].

Vaikka maailmanlaajuinen tieteen, teknologian ja talouden kehitys on ollut nopeaa viime vuosina, raskaiden kaasuturbiinien teknologiaselite on vähitellen parantunut, mutta suuri osa maailman raskaiden kaasuturbiinien markkinasta on edelleen jaettu Yhdysvaltojen GE:lle, Japanin MHI:lle, Ranskan Alstomille ja Saksan Siemensille. Tehollisen teollisuuden kehittyessä raskaiden kaasuturbiinien teknologia on hajanmukaisempi ja tutkimus- ja kehitystyö on vähitellen siirtynyt lentokoneiden kaasuturbiinien alalta raskaiden kaasuturbiinien alalle, ja E-, F-, G-, H- ja J-luokkaisia kaasuturbiineja on kehitetty.

Tällä hetkellä raskaiden kaasuturbiinien markkinoilla monet Japanin Mitsubishi:n tuotteet ovat suosittuja yleisössä. Niistä Mitsubishi Heavy Industriesin valmistama JAC-tyyppinen kaasuturbiini tunnetaan maailman tehokkaimpana kaasuturbiinina, ja sen yhdistelmäkaistojen voimantuotto voi saavuttaa 64 %: n tai jopa enemmän. M701J-kaasuturbiini, maailman korkeimman lämpöeffektiivisyyden turbiini sähköntuotannolle, tuottaa yksinkertaisessa kykleessä 470 MW ja yhdistelmäkykleessä 680 MW. Lisäksi M501J-kaasuturbiini säilyttää 55 %: n lämpöeffektiivisyyden 50 %: n kuormitusoloissa, ja sen suorituskyky on erittäin hyvä.

Saksan Siemensin kehittämä ja valmistama 50 HZ SGT5-9 000HL -luokan raskas kaasuturbiini on maailman voimakkain raskas kaasuturbiini, jonka yksittäinen yksikkö tuottaa eniten energiaa. Raskaan kaasuturbiinin kyky tuottaa sähköä yhdistetyssä kiertossa voi saavuttaa 840 MW, ja sen yhdistetty tehokkuus on myös 63 %, mutta se ei ole tehokkain kaasuturbiini yhdistetyssä kiertossa.

Lokakuussa 2019 GE julkaisi 7HA.03 -mallisen raskauden kaasuturbiinin, jonka yhdistelmäkiertoon kuuluvan maksimi-voiman arvioi olevan hieman alempi Siemensin SGT5-9000HL -luokan raskauden kaasuturbiinien verrattuna, saavuttamalla 821 MW, mutta sen yhdistelmäkiertoon kuuluvan tehokkuuden arvioitiin olemaan korkeana, noin 63,9 %. Vuonna 2022 7HA.03 -kaasuturbiini otettiin ensimmäiselle kaupalliseelle käytölle, ja sen yhdistelmäkiertoon kuuluva voimantuotannon tehokkuus ylitti 64 %: n ja taipumiskasvunopeus saavutti 75 MW/min. 7HA.03 -kaasuturbiini voi vähentää päästöjä 70 %. Lisätäkseen hiilidioksidipäästöjen vähentämistä kaasupohjaisessa sähköntuotannossa GE:n 7HA.03 -kaasuturbiini tukee tällä hetkellä 50 %: n tilavuusprosenttia hiilineutraaleilla hiidessä ja sen netto-uloskytkennössä on 430 MW yksinkertaisessa kiertoon. "Yksi-hiivaton" 7HA.03 -raskauden kaasuturbiinivoimala voi tuottaa enintään 640 MW sähköä, kun taas "kaksi-hiivaton" 7HA.03 -raskauden kaasuturbiinivoimala voi tuottaa enintään 1 282 MW sähköä.

Tänään maailman edistyneimpien raskaiden kaasuturbiinien sähköntemperature on yli 1 600 ° C [11]. Joitakin asiantuntijoita ovat ennustaneet, että tulevaisuuden kaasuturbiinien maksimiintulotemperatuuri voi saavuttaa 1 700 ℃ , ja yksikäyttö- ja yhdistelmäkäytön tehokkuus voi nousta 44% ~ 45% ja 65% vastaavasti [10].

Yhteenvetona, vaikka Kiinan raskaiden kaasuturbiinien tekninen taso on edennyt huomattavasti verrattuna menneisyyteen, valmistusteknologian ja huoltamisen tasossa on edelleen suuri ero kehittyneisiin maihin nähden, kuten taulukosta 1 ilmenee. Tämän vuoksi kotimaiset valmistajat ja tutkijat pitävät ensisijaisesti selvittää Kiinan raskaiden kaasuturbiinien kehitystason, korostaa raskaiden kaasuturbiinien tutkimuksen ja kehityksen merkitystä sekä hyödyntää kansallisia politiikkoja tukevana tekijänä, jatkuvasti lisäämällä pääomakeskeytyksiä raskaiden kaasuturbiinien teknologiaan, keskittämällä kaikkien osapuolten edut täydelliseen raskaiden kaasuturbiinien kehitykseen. Pyritään pienentämään eroa meidän maamme raskaiden kaasuturbiinien teknologiatasoa ja muita kehittyneitä maita. Siksi Kiinan raskaiden kaasuturbiinien teknologiassa on edelleen valtava kehitys potentiaali, ja tulevaisuuden kehityssuunta on pääasiassa seuraaviin neljään suuntaan: korkeat parametrit, korkea suorituskyky, vähäinen saastuttaminen ja suuret mittakaavat [12].

Kuumat uutiset

Kuumat uutiset2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ammattimainen myyntitiimimme odottaa konsultaatiotasi.