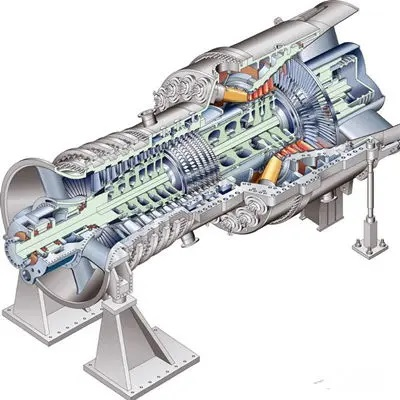

Modernina avainvoimavesinmekaanisen laitteiston osana kaasuturbiinin tehokkuuden parantaminen on ratkaisevaa energian hyödyntämiselle ja teollisuuden kehittämiselle. Turbiinilohkojen suunnittelussa ja materiaalin valinnassa tutkijat ovat ryhtyneet eri toimenpiteisiin turbiinien suorituskyvyn parantamiseksi. Lohkon suunnitelman optimoinnin, uusien korkealämpökestisten materiaalien valitsemisen sekä lohkon pintaan sovitettujen korkealämpövarjojen (kuten NiCoCrAlY-kaari) avulla kaasuturbiinien toimintatehokkuutta voidaan merkittävästi parantaa. Nämä kaarit ovat aineistotieteilijöiden suosituimpia, koska niitä on helppo toteuttaa, periaatteessa ne ovat yksinkertaisia ja tehokkaita.

Kuitenkin kaasuturbiinin lehdet, jotka toimivat kauan korkealämpötiloissa, kohtaavat ongelman elementtien välisten peittoksen ja pohjatekijän välisestä interdiffuusiosta, mikä vaikuttaa vakavasti peittoksen suorituskykyyn. Tämän ongelman ratkaisemiseksi pinnan lämpökohtaus-tekniikka, kuten korkean lämpötilan suojauspeittosten käyttö ja diffuusiobarriereiden asettaminen, voidaan tehokkaasti parantaa lehden korkean lämpötilan vastustusta ja palveluelämää, mikä parantaa koko kaasuturbiinin toimintatehokkuutta ja luotettavuutta.

Termivuodon teknologia on ollut käytössä korkean lämpötilan pinnanmuodostuskohtelussa vuodesta 1988. Tämä teknologia voi muodostaa ohut hiilistyneen kerroksen hiilen sisältävien aineiden, kuten teräs-, nikkelisähkö- ja timanttisähköaineiden sekä kiinteän sähkön pinnalla, mitä kohdeltavan materiaalin pinta硬化merkittävästi. Termivuodon avulla kohtelutunneet materiaalit ovat kovempia ja niillä on erinomainen kuljetus- ja hapettumiskieli, mikä voi suuresti lisätä riisin metallin painostuskuormien, muotoilutoylien ja valmistustoimintojen kestoa jopa 30-kertaisesti.

Ilmoittajien valmistuksessa turbiinilehtien kuuman käsittelyprosessi on ratkaiseva moottorin tehon parantamiseksi. Dalian Yibangin uudensti esitetyt peittopurkit on suunniteltu erityisesti korkean lämpötilan diffuusiokohteluprosesseja varten ja ne tarjoavat hyvää suojausta äärimmäisissä ympäristöissä, jotka ylittävät 1000 ° C, mikä parantaa merkittävästi tuotantotehokkuutta ja prosessin vakautta.

Korkean temperatuurin vakaus: Peittomuovi toimii hyvin korkeassa lämpötilassa levitysohjelmassa, joka ylittää 1000 ° C, välttämällä riskin perinteisten peittoaineiden hienonemisesta korkeissa lämpötiloissa ja varmistamalla peitteen luotettavuuden.

Ei tarvetta nikkelin levypeitteelle: Vertailtuna perinteisiin menetelmiin, peittomuovi ei vaadi lisättyä nikkelin levypeitteellä, mikä yksinkertaistaa toimintavaiheet ja säästää työaikaa ja materiaalikustannuksia.

Nopea side: Huoneilmakehässä peittomuovi alkaa sidota jo 15 minuutissa ja on täysin sidottu tunnin kuluessa, merkittävästi lyhentämällä tuotantokierrosta ja tekemällä upottamisen ja puhertamisen prosessin tehokkaammaksi.

Yksinkertainen käyttö ja helppo poisto: Toimittajat voivat helposti poistaa kiinnittyneen peittomuovin kovaoplastinen veitsellä, vähentämällä prosessin monimutkaisuutta ja toimintaosaaminen vaatimuksia.

Korkea työntekevyyden taso: Peittomalli käyttää "kuiva jauhe + laatikko" -ratkaisua. Yksi laatikko voi suorittaa noin 10 osan peittotyön, mikä parantaa merkittävästi prosessin tehokkuutta ja luotettavuutta.

Raskaiden kaasuturbiinien soveltamisskenaariot keskittyvät pääasiassa maan päällä olevaan energian tuotantoon, teollisuuden ja asuntojen lämpöön, joten turbiinin lopullinen tarkoitus ilmenee pyörivän akselin tulostusvoimana, jonka avulla ajetaan voimalaitetta saattamaan sähköä, sekä tietyllä määrällä vetopuhaltusta (alaspuroisten jätteenkäyttökyliinien ja höyryturbiinien varten). Kaasuturbiinien suunnittelussa on otettava huomioon sekä yksinkertainen kiertoviiva että yhdistetty kiertoviiva. Kaasuturbiineissa keskitytään enemmän sähköntuotannon tehokkuuteen ja valmiiden tuotteiden tai hinta-arvon saavuttamiseen, ja pyritään kestäviin ja luotettaviin materiaaleihin, pitkiin huoltokierroksiin ja -väleihin. Lentokoneiden moottoreiden suunnitteluun keskitytään enemmän painoiksuusvirtiin. Tuote tulisi suunnitella mahdollisimman kevyeksi ja pieneksi, ja sen tuottama virtaus tulisi olla mahdollisimman suuri. Se on yksinkertainen kiertoviiva, joten käytetyt materiaalit ovat usein "korkeampaa luokkaa". Samalla suunnitteluvaiheessa painotetaan enemmän polttoaineen kulutustehokkuutta alipainossa toiminnassa. Loppujen lopuksi lentokoneet vietävät enemmän aikaa stratosfäärissä kuin ottamassa nopeasti hypyn.

Itse asiassa molemmat lentokoneiden moottorit ja maan pohjaiset kaasuturbiinit ovat teollisuuden kruunun kivejä johtuen valmistuksen vaikeudesta, pitkästä tutkimus- ja kehityskaarisesta sekä laajasta teollisuudenaloihin liittyvästä toimintakentästä. Kuitenkin ne keskittyvät eri asioihin ja kohtaavat erilaisia haasteita eri käyttötarkoituksista johtuen. Maailmassa on hyvin vähän yrityksiä tai laitosryhmiä, jotka voivat valmistaa raskaita kaasuturbiineja ja lentokoneita, kuten Yhdysvalloissa sijaitsevat GE Pratt & Whitney, Saksassa Siemens, Iso-Britanniassa Rolls-Royce ja Japanissa Mitsubishi jne., koska se sisältää monien tieteenalojen leikkauspistettä, systeemisuunnittelua, materiaaleja, prosesseja ja avaintekniikoiden valmistusta jne., suuria investointeja, pitkiä aikoja ja hitaita tuloksia. Mainitut yhtiöt ovat myös kokeneet pitkän kehitysaikojakson, jonka aikana he ovat kehittäneet ja parantaneet tuotteitaan nykyiseen tasoon, alhaisemmilla kustannuksilla, korkeammalla suorituskyvyllä ja luotettavuudella sekä pienemmällä päästöllä.

Kuumat uutiset

Kuumat uutiset2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Ammattimainen myyntitiimimme odottaa konsultaatiotasi.