Tööstuses, eriti raskes tööstuses, on soodsam liik energiatootja - raske gaasiturbiin, mis tõttu oma väikese ala võtmise, lühiajalisuse, kõrge efektiivsuse ja vähema keskkonna mõju omadustele, leidub laialdaselt kasutust elektrivõrgu pikku koormust, energia avastamiseks ja edastamiseks, mereenergia tootmiseks, edasipäästva laevade elektroenergia allikana, kosmoseuuenduste ja teiste valdkondade puhul, mida nimetatakse "tööstuse parempoolseks perelauaks". Mõnes mõttes on riigi tootmisvaldkonna üldine arengutaseme lähedalt seotud raske gaasiturbiini arendustase ning selle rakendamine.

1939. aastal tootas Šveitsi BBC ettevõte välja maailma esimese raskete gaasiturbiini elektrikorjamiseks, mis algatas raskete gaasiturbiinide kiire arengu üle kogu maailma. Viimastel aastatel on energiasäästu ja keskkonnakaitse nõudlus tõusnud ning ka raskete gaasiturbiinide jõudluse nõuded on parandatud, suunates eesmärgile kõrge jõudluse ja madala heitega [1]. On olemas kaks peamist tegurit, mis mõjutavad turbiinide jõudlust: esimene on turbiini sissepääsu temperatuur ja teine on kompressoriumping. Neist kriitilisem on see, kuidas suurendada turbiini sissepääsu temperatuuri [2]. Seetõttu on turbiini lehed, nagu raskete gaasiturbiinide peaosa, sissepääsu temperatuuri suurenemiseks peamiselt kolme punkti alusel: kõrgtemperatuursetele metallimaterjalidele, edasijõuliale jälgitusele ja termobarieerikatte tehnoloogiale.

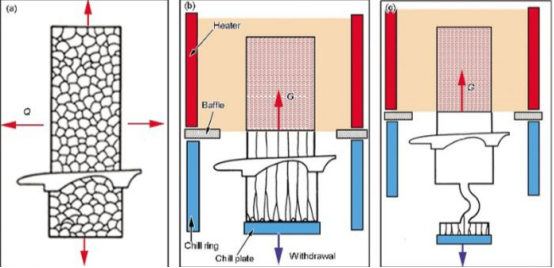

Viimastel aastatel on intensiivselt arendatud üleminekkausi lehe suunatud kristalli/ühekristalli vormimistehteoloogiat, termaalsest takistusest kaetavat tehnoloogiat ja gaasi filmkülmistehnoloogiat [3]. Paljude uurimuste kohaselt võib planeeritud külmisstruktuuri kasutamine vähendada soojenduskomponendi (turbukiilad, põlemissoomed jne) pinnatemperatuuri umbes 500 ° C, kuid see on siiski puudulik nõuetele vastamiseks. Siiski, et turbiini jäätumistehnoloogiat edasi arendada, on uurijate poolt disainitud ja toodetud jäätumisstruktuurid mitte ainult väga keerulised, vaid neid on ka raske töödelda. Lisaks on paljud superliitmed, mida kasutatakse raskete gaasiturbiinide lehtede valmistamiseks, jõudnud oma piirtemperatuuride juurde, samal ajal aga ei ole paremaks külmusressistentsiks olevad keramiikmatrikslikud liitmed veel rakendusk Valmis [4]. Vastupidi sellele pakub termiliste takistuste koostis tehnik madalam väljavõtmise hind ning suurepärane termiline isolatsioon. Uurimused on näidanud, et termilise takisti koostise 100 ~ 500 μ m paksust sedimeeritakse raskete gaasiturbiinide lehe pinnale termilise sedimeerimisega, mis võimaldab vältida kõrgtemperatuuri gaasi ja raskete gaasiturbiinide lehe otsetoaikut ning vähendada pinna temperatuuri umbes 100 ~ 300 ℃ , nii et rasked gaasiturbiinid saavad ohutult töötama [5-6].

Seega, erinevate tegurite arvesse võttes, on suurepäraste gaasiturbiinide kõrge efektiivsuse, madala heitmete ja pika elu jõudmiseks ainus realistlik ja tõhus meetod termilise takistava kaustega tehnoloogia kasutamine. See tehnoloogia on laialdaselt kasutusel gaasiturbiinide ja õhukonna soojates osades. Näiteks on termilise takistava kausta sprajditud turbliini lehe pinnale, et eraldada see kõrgtemperatuursetest gaasidest, vähendada lehe pinna temperatuuri, pikendada lehe teenindusaega ja lubada sellel töötada kõrgemal temperatuuril, mis parandab gaasiturbiini effektiivsust. Alates 1940. ja 1950. aastate lõpust on termilised takistavad kaused hakanud kiiresti tähelepanu saama ja paljudes maailma teadusasutustes ning kaustetootjates on neid aktiivselt edendatud ja arendatud, samuti on ka modernse tööstuse jaoks üha kiiremini kasvu näitanud nende kaustete tehnoloogia vajadus. Seega on gaasiturbiinide jaoks termiliste takistavate kaustade uurimine suurel praktilisel ja strateegilisel tähtsusal.

Viimastel aastatel on raskeste gaasiturbinate jaoks kõige levinum kaetis endiselt yttriumist stabiilne tsirkonia (6-8YSZ) massimurduga 6 wt.% ~ 8 wt.%, kuid YSZ-kaetis on mitte ainult altsetes vastuvõtmisele ja sinterdamisele, vaid ka kõrgemaltemperatuuril üle 1200 kraadi moltsiinihapete korrosioonile. ℃ . See tähendab CMAS-korrosiooni (CaO-MgO-Al2O3-SiO2 ja muud silikaattained) ja termokorrosiooni. Et kaetist kasutataks temperatuuridel üle 1200 ℃ pikka aega on teadlased teinud palju püüdlusi, sealhulgas uute termiliste takistuskatestuste leidmise ja arendamise, termiliste takistuskatestuste valmistamisprotsessi parandamise ning kaestuse struktuuri reguleerimise. Seetõttu käsitleb see artikkel pärast raskete gaasiturbiinide staatuse ja süsteemi struktuuri arutamist termiliste takistuskatestuste materjalide ja valmistusmeetodite kohta, samuti kokkuvõtet gaasiturbiinide termiliste takistuskatestuste uurimisest vastu CMAS-korrosioonile ja muude oluliste omaduste kohta, et pakuda viitet teadmiste jaoks termiliste takistuskatestuste uurimisel vastu CMAS-korrosioonile.

Kuna maailma esimene gaasiturbijn ilmus 1920. aastal, on gaasiturbijnid alates siis kiiresti arenenud tööstusvaldkonnas. Hiljuti on globaalse raskete gaasiturbijnide turu suurus pidevalt kasvanud, riigid omavad rohkem tähelepanu pööranud raskete gaasiturbijnide uurimisele ja arendamisele ning jätkavad kapitali ja inimeste investeeringute suurenemist, mis on põhjustanud raskete gaasiturbijnide tehnilise taseme pideva parandumise. Raskete gaasiturbijnide tehniline tase määratletakse turbijnide sissetuleku temperatuuri taseme järgi, mida saab jagada temperatuurirelvale E, F ja H klassidesse [7]. Neist on E klassi jõud 100–200 MW, F klassi jõud 200–300 MW ja H klassi jõud ületab 300 MW.

1.1 Kodumaade raskete gaasiturbijnide praegune olukord

1950ndest lähtuvalt tuli Hiinale nõudvate gaasiturbiinide jaoks vaja välismaiste ettevõtete [General Electric (GE), Saksamaa Siemens (Siemens), Jaapani Mitsubishi Heavy Industries (MHI)] tehnoloogiaid tutvustada ning seejärel neid ise projekteerida, arendada ja toota. Selles faasis arenes meie riigi raskete gaasiturbiinide tehnoloogia kiiresti. 1980ndatel esines Hiinas tugev olje- ja gaasi puudus, mis sunniti rasketes gaasiturbiinides tehnoloogia arengut languse olekusse. Aastani 2002 lahendi olje- ja gaasi probleemi Lääne-Ida gaasiliini ja meie riigi loodusgaasi arendamise ning selle tutvustamise tõttu on Hiina rasked gaasiturbiinid alustanud uut arenguylet. Praegu põhineb Hiina raskete gaasiturbiinide tootmine peamiselt Shanghai Electric, Dongfang Electric, Harbin Electric ja muude ettevõtete üle.

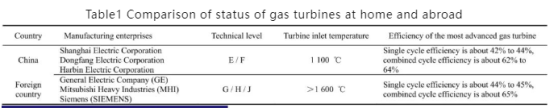

2012. aastal energiasektori "863" suurprojektides lõpetas Shenyang Leing Company koostöös Hiina esimese klassi ülikoolidega edukalt R0110 tugeva gaasiturbini 72h töölaiuse testimise, mis tähendab esimese iseseisva intellektuaalomandiga tugeva gaasiturbini edukat tootmist, mille baasilad on 114,5MW ning termilisefektiivsus 36%. Sellest hulgalisest ajast sai Hiina maailma viies riik, kes võtab osa tugevate gaasiturbiinide arendamises. 2014. aastal ostis Shanghai Electric Itaalias asuva Ansaldo ettevõtte aktsiaid, mis murdis välismaiste monopoli gaasiturbiinide tehnoloogias ja muutis Hiina E/F klassi tugevate gaasiturbiinide tootmise algusesse. 2019. aastal juhtis China Re-Combustion mitme institutsiooni ühisprojekti, mis edukalt tootis F-klassi 300 MW gaasiturbiini esimese liiguvat tera, esimese staatilise tera ja põletusruumi, mis näitab, et Hiina saab alustada tugevate gaasiturbiinide soojate komponendite tootmist; samal aastal arendas Shanghai Electric koos Ansaldo H-klassi tugeva gaasiturbiini GT36, mis on esimene meie riigis arendatud H-klassi tugev gaasiturbine. 2020. aastal lõpetas "973" projekt edukalt täislaiusel stabiilse testimise F-klassi 50 MW tugeva gaasiturbiini (nimetatakse G50), mida arendas Hiina Dongfang Electric koostöös Xi'an Jiaotong Ülikooliga [9], mis näitab, et Hiina saab alustada F-klassi tugevate gaasiturbiinide iseseisevat arendamist. Juuni 2022. aastal osales Jiangsu Yonghan edukalt 300 MW tugeva gaasiturbiini turbiiniterade arendamises, mis tähendab, et Hiina 300 MW tugeva gaasiturbiini arendamine on edenemas. Kuigi Hiina tugevate gaasiturbiinide tehnoloogiline taseme paranemine kiireneb, kasutatakse sisemajanduses peamiselt E/F klassi gaasiturbiine. Neist kõige uuemate tugevate gaasiturbiinide ühekordne efektiivsus Hiina turul on 42%–44%, ja kahekskordne efektiivsus 62%–64%[10].

Vaates viimastel aastatel maailmas teadusuuringute, tehnoloogia ja majanduse kiire arengu, on suurte kaasikutega kaasikute tehnikatase järk-järgult tõusnud, kuid suure osa maailma suurte kaasikutega kaasikute turust on endiselt jagatud Ameerika GE, Jaapani MHI, Prantsusmaa Alstom ja Saksamaa Siemens vahel. Tööstustechnoloogia edenemise koosneses on suurte kaasikutega kaasikute tehnoloogia muutunud arukamaks ning arendusfokus on allahävitud lennunduskaasikute valdkonnast suurte kaasikutega kaasikute valdkonda, samuti on arendatud E, F, G, H, J klassi kaasikuid.

Praegu on tungivara turul palju populaarseid tooteid, mis tulenevad Jaapani Mitsubishi firmast. Neist tuntakse eriti Mitsubishi Heavy Industries poolt toodetud JAC tüüpi tungivaraga, mida peetakse maailma kõige efektiivsemaks tungivarakuna, mille kombimeelselt energiatootmise effektiivsus võib jõuda 64%-ni või isegi rohkem. M701J tüüpi tungivaraga, mis on maailma kõige parem elektritootmiseks sobiv kuuma tungivara, on lihtmeelne voolagevus 470 MW ja kombimeelne voolagevus 680 MW. Lisaks sellele säilitab M501J tüüpi tungivara veel 55% termeetilisest effektiivsusest kaheksa laengus tingimustes (50% laeng), ning selle omadused on väga suurepärased.

Saksamaal Siemensi poolt arendatud ja toodetud 50 HZ SGT5-9 000HL klassi rasked gaasiturbiinid on maailmas kõige võimsamad rasked gaasiturbiinid, millel on üksiktuumil kõrgeim väljundvõimsus. See raskene gaasiturbiin suudab kombiretsükli režiimis toota kuni 840 MW elektrit, ning selle kombiretsükli tõhusus on kahekümne 63%, kuid see ei ole siiski kõige tõhusam gaasiturbiin kombiretsükli režiimis.

Oktoobris 2019 esitas GE turule 7HA.03 tüüpi raskete gaasiturbiinid, mille maksimaalne ühistrükis väljundvõimsus on veidi madalam kui Siemensi SGT5-9000HL klassi raskete gaasiturbiinide, jõududes 821 MW-ni, kuid selle ühistrükis effektiivsus hinnatakse kõrgemale, umbes 63,9%. 2022. aastal asetati 7HA.03 gaasiturbiin esmakordselt kaubanduslikku kasutuse, kus ühistrükis elektrivõimsuse genereerimise effektiivsus ületab 64% ja koormuse kasvu kiirus jõudab 75 MW/min-ni. 7HA.03 gaasiturbiin võib vähendada heitkoguseid 70%. Edasi vähendada gaaselektrijaamade süsinikheitkogusid toetab GE oma 7HA.03 turbiin praegu 50% hulga veediaamidest põlevust ning on üheksaüksikus trükis netoväljundvõimsusel 430 MW. Ühekordne 7HA.03 raskate gaasiturbiinide elektrijaam võib toota kuni 640 MW elektrit, samas kui kahekordne 7HA.03 raskate gaasiturbiinide elektrijaam võib toota kuni 1 282 MW elektrit.

Täna on maailma kõige arenemate pankaasutoormega turbiinide sissetuleva õhutemperatuur kuni 1600 ° C [11]. Mõned spetsialistid on ennustanud, et tulevikus võib kaasutoormega turbiinide maksimaalne sissetuleva õhutemperatuur jõuda 1700 ℃ , ja ühekordse tsükli ning kombinatsioonitsükli effektiivsus võib jõuda 44% ~ 45% ja vastavalt 65% [10].

Kokkuvõttes, kuigi Hiina raskegaasuturbiini tehnoloogia taseme on võrreldes minevate aegadega suurepärast edusamme teinud, on tootmistechnoloogia ja hoolduse tasemel endiselt suur erinevus arendusriikidega, nagu näidatakse tabelis 1. Selle tõttu peaksid kodaniku tootjad ja uurijad eelkõige selgelt mõistma Hiina raskete gaasuturbiinide arengustandartid, tõstma raskete gaasuturbiinide uurimise ja arendamise tähtsust ning samal ajal riiklike poliitikate toetuse all jätkama kapitali sissetulekut raskete gaasuturbiinide tehnoloogia uurimisse, keskendudes kõigi poolte eeliste kasutamisele, et täielikult arendada raskete gaasuturbiinide valdkonda. Proovida vähendada meie riigi raskegaasuturbiini tehnoloogia taseme ja teiste arendusriikide vahepuutu. Seega on Hiina raskegaasuturbiinide tehnoloogilisel tasemel endiselt suur arengupotentsiaal ning tulevikku suunatud arengusuund on peamiselt neli aspekti, nimelt kõrge parameetritega, kõrge jõudlusega, madala saaste taseme ja suurmahuliseks [12].

Külm uudised

Külm uudised2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Meie professionaalne müügimeeskond ootab teie konsultatsiooni.