V oblasti ťažkého priemyslu je bežnejšie používaná tovarna na prevod tepla na elektrinu - ťažká plynová turbína, ktorá kvôli malému priestoru, krátkej dobe cyklu, vysoké účinnosti, málo znečisťujúcej a iným charakteristikám sa široko uplatňuje v oblastiak vrcholového vytierania siete, teda v oblastiach týchž dôlnych a prepravných, oceánskej elektrárne, pokročilého lodného pohonia, leteckej a vesmírnej oblasti a nazýva sa „prima industrii“. V určitom zmysle je celková úroveň rozvoja národného výrobného priemyslu pevnokoľajovo spojená s úrovňou výskumu a vývoja ťažkých plynových turbin.

V roku 1939 vyrobila švajčiarska spoločnosť BBC prvú vo svete ťažkú plynovú turbínu na výrodu elektriny, čo spustilo rýchly rozvoj ťažkých plynových turbín po celom svete. V posledných rokoch sa zvyšuje dopyt po úspornosti energie a ochrane životného prostredia, a tiež sa zvyšujú požiadavky na výkon ťažkých plynových turbín smerom k cieľom vysoké účinnosti a nízkych emisií [1]. Sú tu dva hlavné faktory, ktoré ovplyvňujú účinnosť plynových turbín: jeden je teplota vstupu do turbíny, druhý je kompresný pomer kompresora. Medzi nimi je kľúčovou vecou, ako zvýšiť teplotu vstupu do turbíny [2]. Preto sú lopatky turbíny ako jadrové komponenty plynových turbín, ktoré zvyšujú vstupnú teplotu turbíny, závislé hlavne na troch bodoch, a to materiáloch odolných vysokým teplám, pokročilých chladicích technológiách a technológii teplovej bariéry.

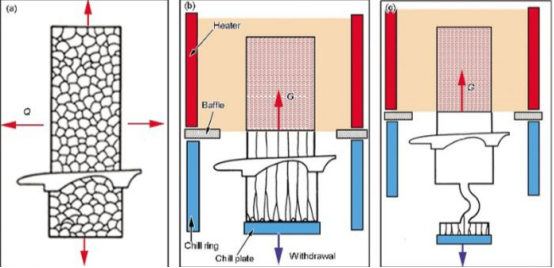

V posledných rokoch sa intenzívne vyvíjajú technológie tvorby smerových krisiel/jednotkových krystalov z hyperalóju, technológia teplovej bariérovej nátierky a technológia plynovej filmovej chladenia [3]. Veľké množstvo štúdií objavilo, že použitím navrhnutého chladicího štruktúry sa dá snížiť povrchová teplota komponentov horúcich častí (turbínové listy, spalovacie komory atď.) asi o 500 ° C, avšak to stále nie je dostatočné na splnenie požiadaviek. Však aby sa pokračovalo vo vylepšovaní technológie chladenia turbín, sú chladicé štruktúry navrhnuté a vyrobené výskumníkmi nie len veľmi zložité, ale aj ťažko spracovateľné. Okrem toho mnoho superzlomoviec používaných na výrobu lopatiek tiažných plynových turbín dosiahli svoje limitné teploty, kým keramické matricové kompozity s lepšou vedernosťou neboli pre aplikáciu ešte zrelé [4]. V porovnaní s technológiou teplovej bariéry má nízke náklady a vynikajúce tepelné izolácie. Štúdie ukázali, že teplová bariéra o hrube 100 ~ 500 μ m je nanesená na povrch lopatky turbíny pomocou tepelnej sprejovej technológie, čo môže zabrániť priamoj kontakte medzi vysokohtným plynom a lopatkou tiažnej plynovej turbíny a znížiť povrchovú teplotu asi o 100 ~ 300 ℃, takže tiažná plynová turbína môže byť bezpečne spustená do prevádzky [5-6].

Preto, zohľadňujúc rôzne faktory, jedinou praktickou a účinnou metódou na dosiahnutie vysoké účinnosti, nízkych emisií a dlhého života ťažkých plynových turbín je technológia tepelných bariérnych nápliev. Táto technológia sa široko používa v komponentoch teplotnej časti plynových turbín a leteckých motorov. Napríklad, na povrch lopatky turbíny sa nanáša teplový bariérny nápliev, aby ju oddelil od vysokohtných plynov, znížil povrchovú teplotu lopatky, predĺžil jej životnosť a umožnil jej pracovať pri vyššej teplote, čím sa zvýši účinnosť plynovej turbíny. Od druhej polovice 40-tych a počiatku 50-tych rokov minulého storočia vyvoláva teplový bariérny nápliev veľké zaujatie a je intenzívne podporovaný a vyvíjaný mnohými vedeckými a výskumnými inštitútami a výrobcomi nápliev po celom svete, pričom dopyt po technológiách tepelných bariérnych nápliev v modernom priemysle stále narastá. Preto má štúdia tepelných bariérnych nápliev pre plynové turbíny veľký praktický a strategický význam.

V posledných rokoch je najčastejšie používané nátier pre ťažké plynové turbíny stále yttriov stabilizovaná cirkonia (6-8YSZ) s hmotnou frakciou 6 wt.% ~ 8 wt.%, ale nátier YSZ je ne len predísnu podľahý fázovým transformáciám a surovaniu, ale aj korozií moltených solí pri teplotách vyšších ako 1 200 ℃. To znamená CMAS koroziu (CaO-MgO-Al2O3-SiO2 a iné silikátové látky) a tepelnú koroziu. Aby sa nátier dal použiť pri teplotách vyšších ako 1 200 ℃ po dlhý čas sa vedeckí pracovníci venovali mnohým snahám, vrátane hľadania a vyvíjania nových teplových izolačných náplastí, vylepšovania procesu prípravy teplových izolačných náplastí a regulácie štruktúry náplasti. Preto na základe diskusie o súčasnom stave ťažkých plynových turbín a systémovej štruktúre, materiáloch a metódach prípravy teplových izolačných náplastí tento článok shrnuje vedecký stav plynových turbínových teplových izolačných náplastí odolných voči kórosii CMAS a ďalším kľúčovým vlastnostiam, čo poskytuje referenciu pre výskum teplových izolačných náplastí odolných voči kórosii CMAS.

Od vydania svetového prvého plynového turbíny v roku 1920 začali plynové turbíny rýchlo rozvíjať v priemyselnom odvetví. V posledných rokoch sa neustále zvyšuje rozsah globálneho trhu ťažkých plynových turbín, krajiny viac zaoberajú výskumom a vývojom ťažkých plynových turbín a neustále zvyšujú finančné a ľudské zdroje, technická úroveň ťažkých plynových turbín sa neustále zlepšuje. Technická úroveň ťažkých plynových turbín je určená úrovňou teploty na vstupe do turbíny, podľa rozsahu teploty môžu byť rozdelené na triedy E, F a H [7]. Medzi nimi má trieda E výkon 100 ~ 200 MW, trieda F má výkon 200 ~ 300 MW a trieda H má výkon viac ako 300 MW.

1.1 Súčasný stav domácich ťažkých plynových turbín

V 50. rokoch minulého storočia bolo potrebné do Číny dovážať ťažké plynové turbíny od zahraničných spoločností [General Electric (GE), nemecká Siemens (Siemens), japonská Mitsubishi Heavy Industries (MHI)], aby sa následne mohli nechať samostatne navrhnúť, vyvinúť a vyrábať. V tejto fáze sa rýchlo rozvíjal technológia ťažkých plynových turbín v našej krajine. V 80. rokoch nastal v Číne vážny problém nedostatku ropy a plynu, čo prinútilo rozvoj tejto technológie upadnúť do stagnácie. Až do roku 2002, keď sa začalo prenášať plyn z západu na východ a bola rozvíjaná a dovážaná prirodzená zemný plyn v našej krajine, bol problém s ropou a plynom vyriešený a ťažké plynové turbíny v našej krajine konečne začali novú fázu rozvoja [8]. Momentálne je výroba ťažkých plynových turbín v Číne hlavne závislá na podnikoch ako sú Shanghai Electric, Dongfang Electric, Harbin Electric a iné.

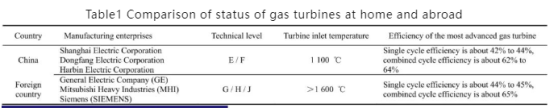

V roku 2012, v rámci veľkých projektov "863" v oblasti energie, úspešne dokončil R0110 ťažký plynárenný turbín, vyvinutý spoločnosťou Shenyang Leing a vedúcimi univerzitami v Číne, 72hodinovú zátěžnú testovaciu operáciu. To označuje úspešnú výrobu prvej ťažkej plynárenej turbíny s nezávislými dušobnými právami, jej kladná zátěž je 114,5 MW a tepelná efektivita je 36 %. Odtedy sa Čína stala piatom krajinou na svete, ktorá má schopnosť nezávisle výskumať a vyvíjať ťažké plynárene turbíny. V roku 2014 kúpila Shanghai Electric podiel v Ansaldo, Taliansko, čo prerušilo cudzie monopólium v odvetví plynárených turbín a tiež umožnilo Číne začať lokalizáciu E/F triedy ťažkých plynárených turbín. V roku 2019, pod vedením China Re-Combustion, úspešne vyrobilo spojenie niekoľkých inštitúcií prvú stupeň hybného listu, prvého stupňa statického listu a spaľovaciu komoru F-triedy 300 MW plynárenej turbíny, čo znamená, že Čína už môže začať vyrábajť horké koncové komponenty ťažkých plynárených turbín; V rovnakom roku úspešne vyvinuli Shanghai Electric a Ansaldo H triedu ťažkú plynárenú turbínu GT36, čo sa stalo prvou H triedou ťažkou plynárenou turbínou vyvinutou v našej krajine. V roku 2020, v rámci projektu "973", úspešne dokončil plnozátěžný stabilný testovací prevádzku prvej nezávisle vyvinutej F triedy 50 MW ťažkej plynárenej turbíny (nazývaná G50) spoločnosťou China Dongfang Electric a Xi'an Jiaotong University [9], čo ukazuje, že Čína už môže začať nezávisle vyvíjať F triedu ťažkých plynárených turbín. V júni 2022 úspešne skončil experiment s vývojom lopatiek turbíny 300 MW ťažkej plynárenej turbíny spoločnosťou Jiangsu Yonghan, čo označuje ďalší úspech vývoja 300 MW ťažkej plynárenej turbíny v Číne. Avšak, aj keď sa technológia ťažkých plynárených turbín v Číne rýchlo zlepšuje, E/F triedy plynárene turbíny sa stále využívajú hlavne na domákom trhu plynárených turbín. Medzi nimi jednoduchá cyklická efektivita najpokročilejších ťažkých plynárených turbín na domákom trhu je 42 % až 44 %, a kombinovaná cyklická efektivita je 62 % až 64 %[10].

Navzdory rýchlemu vývoju svetovej vedy, techniky a ekonómie v posledných rokoch, sa technická úroveň veľkých plynových turbín postupne zvyšuje, ale väčšina svetového trhu s veľkými plynovými turbínami je stále rozdelená medzi americkou spoločnosťou GE, japonskou MHI, francúzskou Alstom a nemeckou Siemens. S rozvojom priemyselnej techniky sa technológia veľkých plynových turbín stala dospelejšou, a dôraz výskumu a vývoje sa postupne posunul z oblasti leteckých plynových turbín do oblasti veľkých plynových turbín, pričom boli vyvinuté turbíny tried E, F, G, H, J.

Momentálne, na trhu s ťažkými plynovými turbínami, sú produkty japonskej firmy Mitsubishi veľmi populárne. Medzi nimi je plynová turbína typu JAC vyrobená spoločnosťou Mitsubishi Heavy Industries známa ako najefektívnejšia plynová turbína na svete, pričom jej efektivita kombinovaného cyklu výroby elektriny môže dosiahnuť 64 % alebo viac. Plynová turbína M701J, turbína s najvyššou tepelnou efektívnosťou na svete používaná na výrodu elektriny, má jednoduchú cyklovú výkonnosť 470 MW a kombinovanú cyklovú výkonnosť 680 MW. Okrem toho má plynová turbína M501J ešte 55 % tepelnej efektívnosti pri podmienkach 50 % zátěže, a jej výkon je veľmi vynikajúci.

Turbína třídy SGT5-9 000HL vyvinutá a vyráběná spoločnosťou Siemens z Nemecka s frekvenciou 50 HZ je najmocnejšou ťažkou plynovou turbínou na svete s najvyšším výkonom jednotky. Ťažká plynová turbína dokáže vyrábať až 840 MW elektriny v režime kombinovaného cyklu, pričom jej účinnosť kombinovaného cyklu dosahuje až 63%, ale nie je to najúčinnejšia plynová turbína v kombinovanom cykle.

V októbri 2019 spoločnosť GE predstavila ťažkú plynovú turbínu typu 7HA.03, ktorá má maximálny výkon pri kombinovanom cykle trochu nižší ako Siemensova turbína SGT5-9000HL, dosahujúc 821 MW, ale jej maximálna účinnosť pri kombinovanom cykle je odhadnutá na až 63,9 %. V roku 2022 bola plynová turbína 7HA.03 poprvype použitá v komerčnom prevádzkovacom režime s účinnosťou pri kombinovanom cykle vyššou ako 64 % a rastom zátěže až 75 MW/min. Plynová turbína 7HA.03 môže znížiť emisie o 70 %. Na ďalšie zníženie uhlíkových emisií z plynoturbínového výkonu podporuje GE-ova plynová turbína 7HA.03 spalovanie až 50 % objemovej hydrógenovej zmesi a má čistý výkon 430 MW v jednoduchom cykle. Elektrárňa s "jednou-tiahovou" plynovou turbínou 7HA.03 môže poskytnúť výkon až 640 MW, zatiaľ čo elektrárňa s "dvojitou-tiahovou" plynovou turbínou 7HA.03 môže poskytnúť výkon až 1 282 MW.

Dnes je vstupná teplota svetového najpokročilejšieho tiažkého plynového turbíny až 1 600 ° °C [11]. Niektorí odborníci predpovedajú, že budúca maximálna vstupná teplota plynových turbín môže dosiahnuť 1 700 ℃, a efektívnosť jednoduchého a kombinovaného cyklu môže dosiahnuť 44% ~ 45% a 65% resp. [10].

Zhrnutím, i keď sa technická úroveň ťažkých plynových turbín v Číne porovnane s minulosťou veľmi rozvíja, stále existuje veľká medzera v úrovni výrobných technológií a údržby v porovnaní s rozvinutými krajinami, ako je uvedené v tabuľke 1. Preto domáci výrobci a výskumnici musia predovšetkým jasne pochopiť stav rozvoja ťažkých plynových turbín v Číne, zvýšiť dôležitosť výskumu a vývoja ťažkých plynových turbín, súčasne za podpory štátnej politiky pokračovať vo zvyšovaní finančného investovania do technického výskumu ťažkých plynových turbín, zamiereni na plný vývoj ťažkých plynových turbín s využitím výhod všetkých strán. Snažiť sa zmenšiť medzeru medzi technickou úrovňou ťažkých plynových turbín v našej krajine a tých v iných rozvinutých krajinách. Preto má technická úroveň ťažkých plynových turbín v Číne ešte obrovský priestor na rozvoj, a hlavný trend jej budúceho rozvoja bude smerovať do týchto štyroch oblastí, konkrétne vysočšie parametre, vysoká výkonosť, nízka znečistenosť a veľkosť [12].

Horúce správy

Horúce správy2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Náš profesionálny predajný tím čaká na vašu konzultáciu.