Inti keramik

Fungsi inti keramik adalah untuk membentuk saluran penyejukan di dalam bilah, jadi prestasi dan kualitinya secara langsung mempengaruhi kualiti bilah berlubang. Inti keramik harus memenuhi keperluan berikut: ① kestabilan kimia yang baik dan kestabilan terma; (2) pekali pengembangan linear kecil untuk memastikan pembolehubahan rendah semasa proses penuang; ③ porositi yang sesuai, mudah dikeluarkan daripada pengecoran [38⇓-40]. Pada masa kini, negara-negara maju menganggap teknologi pembangunan inti keramik sebagai rahsia tinggi dan tidak dibuka, pasaran antarabangsa telah dikuasai oleh syarikat-syarikat asing. Kami telah membuat beberapa pencapaian dalam penyelidikan inti keramik.

1 Inti keramik berasaskan silikon

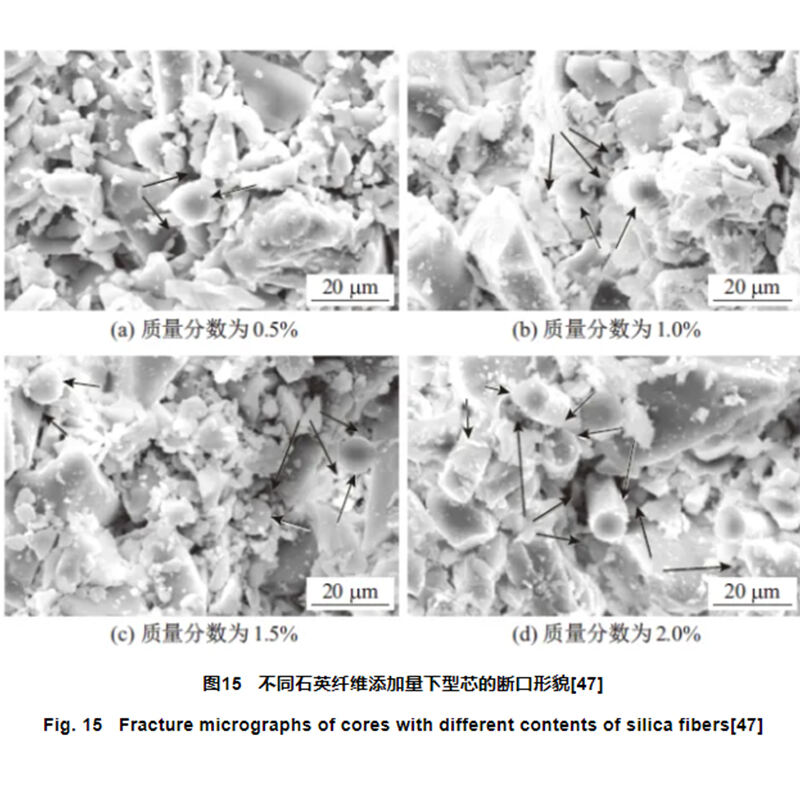

Inti keramik berbahan silika dengan kaca kuartz sebagai bahan utama, yang paling banyak digunakan [41]. Suhu pembakaran inti keramik berbasis oksida silikon biasanya adalah 1 100 ~ 1 250∘∘C, dan suhu khidmat adalah sekitar 1 550 ∘∘C. Kami mengkaji kesan saiz zarah serbuk matriks, proses sinting, dan penambahan terhadap sifat keseluruhan inti keramik berbahan silikon, menyiasat kesan suhu sinting dan taburan saiz zarah terhadap sifat inti keramik silika porus, serta memahami hukum perubahan kekuatan inti keramik pada suhu bilik dan suhu tinggi di bawah pelbagai suhu sinting. Seperti yang boleh dilihat dari gambarajah, apabila suhu sinting adalah 1 200 ∘∘C, sifat keseluruhan inti keramik oksida silikon adalah yang terbaik. Kesannya taburan saiz zarah terhadap porositi inti keramik adalah salah satu sebab utama kepada perubahan sifat inti keramik, dan taburan seragam serbuk inti memiliki sifat keseluruhan yang terbaik. Berdasarkan ini, kaedah menyusupkan resin silikon ke dalam inti keramik berbahan silika di bawah keadaan vakum telah dicadangkan untuk meningkatkan ciri mekanikalnya.

Penambah mineral

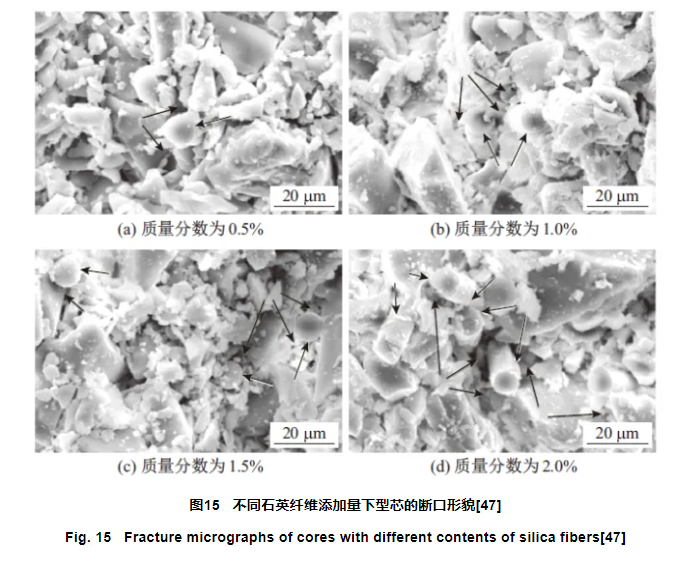

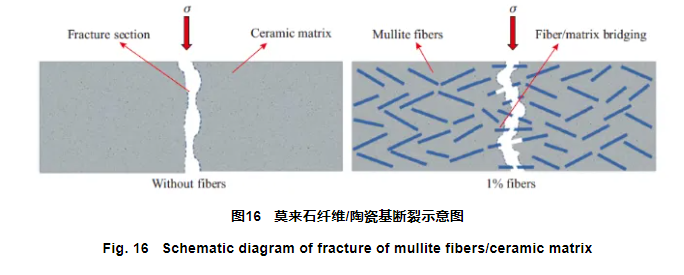

Selain penambahan mineralizer tunggal, untuk mengetahui kesan sinergi di antara pelbagai mineralizer terhadap prestasi inti keramik berdasarkan silika, kami telah menyediakan inti keramik silika gubahan dengan menambahkan serat mullite-zirkonium silikat. Kesan serat mullite ke atas sifat mekanikal dan sifat suhu tinggi inti keramik telah dikaji. Keputusan menunjukkan bahawa dengan peningkatan kandungan serat mullite, pengecutan linear inti keramik menurun secara ketara, dan porositi meningkat secara beransur-ansur. Apabila pecahan jisim serat mullite adalah 1%, kekuatan lentur inti keramik pada suhu bilik dan suhu penyiraman yang disimulasikan meningkat secara ketara berbanding dengan inti keramik yang hanya menggunakan zirkonium silikat sebagai mineralizer. Ini adalah kerana serat-serat tersebar secara tidak selanjar dalam matriks keramik dan memainkan peranan sebagai pemberhentian jambatan, menghalang laluan penyebaran retak, dan dengan itu meningkatkan kekuatan lentur inti keramik.

Tindak balas antara keramik inti dan superaloi

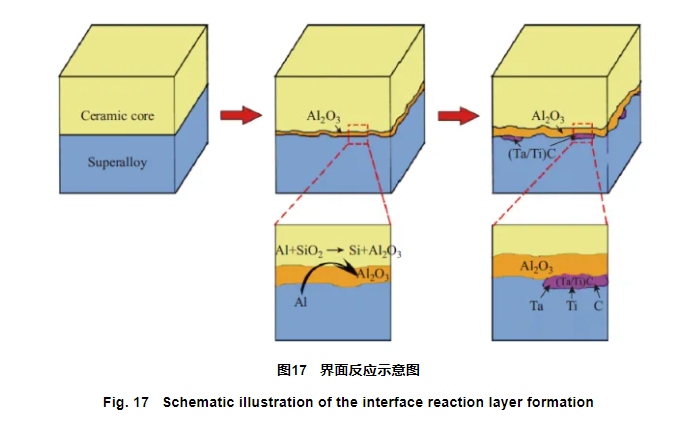

Untuk bilah turbin gas berat canggih, peningkatan titik lebur superaloi dan saiz bilah membawa kepada suhu curian yang tinggi dan masa pepejalannya yang panjang semasa penyediaan bilah kristal tunggal [49], yang membuatkan kecenderungan tindak balas pada antara muka superaloi/inti keramik/cangkang lebih ketara, dan secara serius mempengaruhi prestasi bilah superaloi. Untuk memahami masalah ini dengan lebih baik, kami telah mengkaji tindak balas antara muka aloi kristal tunggal nikel CMSX-4 semasa pengerasan arah dengan inti keramik oksida silikon. Keputusan menunjukkan bahawa satu lapisan alumina selanjar dan satu lapisan karbida terkaya tidak selanjar terbentuk pada antara muka aloi super/inti keramik oksida silikon. Berdasarkan perkara ini, kami menganalisis mekanisme pembentukan tindak balas antara muka di antara aloi kristal tunggal berasaskan nikel dan inti keramik oksida silikon (lihat Rajah 17), yang memberikan asas untuk mengoptimumkan komposisi dan sifat-sifat inti keramik.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS