Flymotorer er "hjertet" i flyet og kaldes også "industriens kronejuvel". Dets fremstilling integrerer mange af de nyeste teknologier i den moderne industri, herunder materialer, mekanisk bearbejdning, termodinamik og andre områder. Da lande stiller stadig højere krav til motorydelsen, udfordrer nye strukturer, teknologier og processer i forskning og udvikling og anvendelse stadig den højeste top i den moderne industri. Et af de vigtige faktorer for at forbedre forholdet mellem trækraft og vægt i flymotorer er den integrerede bladskive.

Før opkomsten af den integrerede bladskive, skulle rotorbladene på motoren forbindes med hjulskiven gennem tøjsforbindelser, mortis- og tøjsgroover og låseanordninger, men denne struktur kunne gradvist ikke længere opfylde kravene fra højydelsesflymotorer. Den integrerede bladskive, der kombinerer motorens rotorblad og hjulskive, blev designet og er nu blevet en nødvendig struktur for motorer med høj træghedsforhold. Den har nu været i brug i både militære og civile flymotorer og har følgende fordele.

1.Vægttab :Da kanten af hjulskiven ikke behøver at bearbejdes for at installere tungen og groven til at montere bladene, kan den radiale størrelse af kanten reduceres betydeligt, hvilket reducerer massen af rotoren betydeligt.

2.Reducerer antallet af komponenter :I tilføjelse til at hjuldisken og lammer er integreret, er reduktionen af låseinstallationer også en vigtig grund. Flymotorer har yderst strikte krav til pålidelighed, og en forenklet rotorstruktur spiller en stor rolle i forbedringen af pålideligheden.

3.Formindske luftstrømstab :Den flygtab, der forårsages af mellemrummet i den traditionelle forbindelsesmetode, er elimineret, hvilket forbedrer motoreffektiviteten og øger trækkraften.

Blisk'et, som reducerer vægt og øger trækkraft, er ikke let at få fat i denne "perle". På den ene side består blisk'et hovedsagelig af svære-at-behandle materialer såsom titaniumligninger og højtemperaturligninger; på den anden side er dets lammer tynde, og lamformen er kompleks, hvilket stiller ekstremt høje krav til fremstillings teknologien. Desuden kan rotorlammerne ikke erstattes enkeltvis, hvis de er skadede, hvilket muligvis fører til, at blisk'en bliver affyrket, og reparationsteknikken er et andet problem.

For øjeblikket findes der tre hovedteknologier til fremstilling af integralblader.

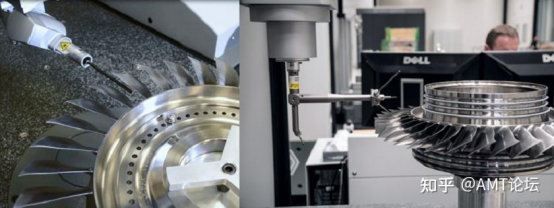

Fem-akset CNC fræsning bruges vidt om i produktionen af blisks på grund af dens fordele som hurtig respons, høj pålidelighed, god bearbejdningsflexibilitet og kort produktionforberedelsescyklus. De vigtigste fræsningsmetoder inkluderer flanksfræsning, dykfræsning og cycloidal fræsning. De nøgletal for at sikre succes med blisks inkluderer:

Fem-akse maskiner med gode dynamiske egenskaber

Optimeret professionel CAM-software

Værktøjer og ansøgningsviden dedikeret til titaniumligefølgende/højtemperatursbearbejdning

Elektrokemisk bearbejdning er en fremragende metode til bearbejdning af kanalerne i integralbladskiver for flymotorer. Der findes flere bearbejdningsteknikker inden for elektrokemisk bearbejdning, herunder elektrolytsleevebearbejdning, konturelektrolyt-bearbejdning og CNC-elektrolyt-bearbejdning.

Da elektrokemisk bearbejdning hovedsageligt udnytter egenskaben ved metalforsvinden ved anoden i elektrolyten, vil katoden delen ikke blive skadet, når teknologien for elektrokemisk bearbejdning anvendes, og arbejdsstykket vil ikke blive påvirket af skærhedskraft, bearbejdningstemperatur osv. under bearbejdningen, hvilket reducerer den residuelle spænding i flymotorens integrerede bladkanal efter bearbejdning.

Desuden, i forhold til fem-akset fræsering, reduceres arbejdstidene for elektrokemisk bearbejdning betydeligt, og den kan bruges i de grove, halvfine og finebearbejdningstrin. Der er ikke behov for håndpolering efter bearbejdning. Derfor er det en af de vigtige udviklingsretninger inden for bearbejdning af flymotorers integrerede bladkanaler.

Klingerne behandles hver for sig og weldes derefter til klingeskiven ved elektronstrålevejsning, linjefriktionssvejsning eller vakuumfaststatediffusionsbinding. Fordelen er, at det kan bruges til fremstilling af integral klingeskiver med ulige klinge- og skive materialer.

Svejsningsprocessen stiller høje krav til kvaliteten af klingesvejsningen, hvilket direkte påvirker ydeevne og pålidelighed af den samlede klingeskive i flymotorerne. Desuden er formerne på klingene, der bruges i svejede klingeskiver, ikke konsekvente, så klingernes positioner efter svejsningen er uensartede på grund af begrænsninger i svejsningsnøjagtigheden, hvorefter der kræves adaptiv bearbejdnings teknologi til at foretage personaliseret præcist CNC-fræsning for hver enkelt klinge.

I tilføjelse heraf er sværmet en meget vigtig teknologi ved reparation af integralerede blad. blandt dem, er linjefriktionssværmet, som er en fast fase sværmeteknologi, med høj kvalitet på sværmeforbundet og god gentagelighed. Den er en af de mere pålidelige og troværdige sværmeteknologier til sværme af flymotorers rotorkomponenter med høj træghedsforhold.

1. EJ200 flymotor

EJ200-flymotoren har i alt 3-fanetrin og 5-højtrykskompressortrins. Enkeltblade sværmes til hjuldisken ved elektronstrålesværmet for at danne et integral bladehjul, der bruges i det tredje fanetrin og det første højtrykskompressortrin. Det integral bladehjul sværmes ikke sammen med rotorerne fra andre trin for at danne en flertydsk rotor, men forbinder med korte boldere. Generelt set er det stadie i den tidlige anvendelse af integral bladehjul.

2. F414 turbofanmotor

I F414-turbofan-motoren bruger de 2. og 3. trin af den 3-trins-fan og de første 3 trin af den 7-trins højtrykskompressor integral blade, som behandles ved elektrokemiske metoder. GE har også udviklet en gennemførlig repareringsmetode. På denne baggrund smedes de integral blade i de 2. og 3. trin af fanen sammen for at danne et integral rotor, og de 1. og 2. trin af kompressoren smedes også sammen, hvilket yderligere reducerer rotorens vægt og forbedrer motorens holdbarhed.

I forhold til EJ200 har F414 taget et stort skridt fremad i anvendelsen af integral blade.

3. F119-PW-100-motor

Den 3-trins-fan og den 6-trins højtrykskompressor bruger alle integral blade, og de 1. trins-fanblade er hulpe. De hulpe blade smedes til hjuledskabet via linjær friktionssmidning for at danne et integral blad, hvilket reducerer rotorens vægt på dette trin med 32 kg.

4. BR715-motor

I store civile motorer er den integrerede bladskive også blevet brugt. BR715-motoren anvender fem-akset CNC-skærmeteknologi til at behandle den integrerede bladskive, som bruges på den anden trin af overtrykskompressoren efter viften, og de forreste og bagestre integrerede bladskiver er ved hjælp af laserveldning samlet til en integreret rotor. Den bruges på Boeing 717.

Nyheder

Nyheder2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Vores professionelle salgsteam venter på din henvendelse.