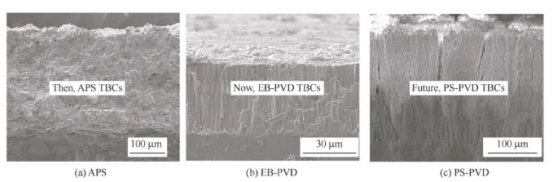

Indtil et vis umfang påvirker mikrostrukturen af det termiske barrierelag ikke kun coatings varmeisolering, oxidation modstand og andre egenskaber, men bestemmer også coatingets levetid. Mikrostrukturen af det termiske barrierelag afhænger ikke kun af det materiale, der bruges, men også af dets forarbejdningsproces. Derfor er det også vigtigt at vælge den passende forarbejdningsmetode i overensstemmelse med forskellige forarbejdskrav. Der findes mange måder at forarbejde termiske barrierelag, men de kan hovedsagelig inddeles i to kategorier: én er termisk sprøjtefremgangsmåde, og den anden er fysisk dampafsetting (PVD). Blandt dem omfatter termisk sprøjtefremgangsmåde hovedsageligt supersonisk sprøjtefremgangsmåde, plasma-sprøjtefremgangsmåde, eksplosions-sprøjtefremgangsmåde og så videre. Coatinget, der fremstilles ved termisk sprøjting, er pladeskudt. Fysisk dampafsetting er hovedsageligt elektronstråle-fysisk dampafsetting (EB-PVD), og det fremstillede coating er søjledannet. Keramiklaget af termisk barrierelag anvendes ofte ved elektronstråle-fysisk dampafsetting, atmosfærisk plasma-sprøjtefremgangsmåde og andre metoder. Metallagt laget benytter hovedsageligt termisk sprøjtefremgangsmåder som atmosfærisk plasma-sprøjtefremgangsmåde (APS), lavtryks-plasma-sprøjtefremgangsmåde (LPPS) og supersonisk flammesprøjtefremgangsmåde (HVOF) [40]. Indtil nu er APS og EB-PVD de hovedsagelige metoder til fremstilling af gas turbine termiske barrierelag.

APS er en slags direkte strøm bue, der genereres af sprøjtepistolen for at konvertere Ar, He, N2 og andre gasser til plasmastråler, således at keramisk pulver og metalpulver, der transporteres af bæregassen, hurtigt kan opvarmes og smeltes til smeltet eller halvsmeltet partikler. Teknologi til at danne et coatings på overfladen af superlegeringsmatrixen ved at ramme det med stor kinetisk energi (80 ~ 300 m/s) under virkningen af elektrisk felt [42]. Det termiske barrierecoating, der forberedes ved APS-teknologien, består af talrige partikler, der overligger hinanden, og matrixen er hovedsagelig mekanisk forbundet med den laminære mikrostruktur, som indeholder mange defekter parallelle med legeringsmatrixen, såsom porer og mikroklover (som vist i figur 2). Årsagerne for dannelse er følgende: under højtemperaturforhold vil keramikken eller metallene smelte for at danne smeltede partikler og vil indeholde nogle miljøgasser, men kølingshastigheden for coatinget er meget hurtig, hvilket vil gøre, at gas, der er opløst i de smeltede partikler under depositionalprocessen, ikke kan præcipiteres tilstrækkeligt hurtigt, og derefter dannes porer; Samtidig vil utilstrækkelig binding mellem smeltede partikler også føre til dannelse af porer og kløver i coatinget. Derfor, hvis APS bruges til at forberede termiske barrierecoatings, har det høj porositet og god varmeisolationsydelse, men dens ulemper er utilstrækkelig spændningstoleranc og dårlig termisk chokmodstand [43], og det bruges hovedsagelig til komponenter med relativt godt arbejdsmiljø. Desuden er APS billigt at forberede, så det kan anvendes på større dele.

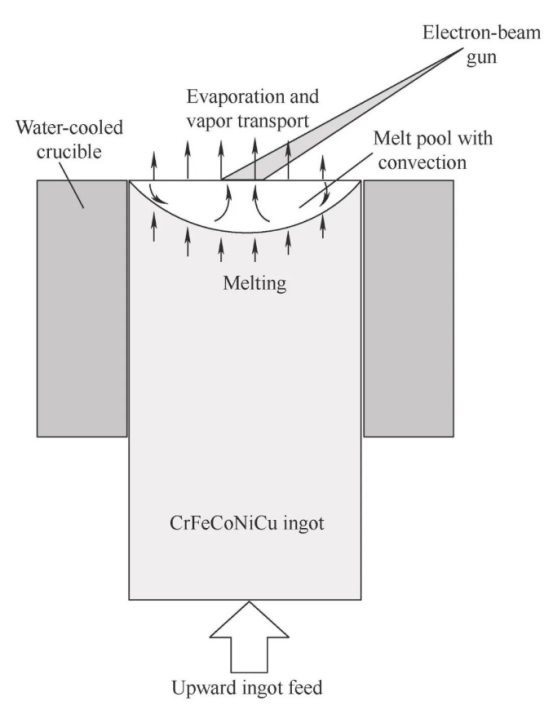

EB-PVD er en teknologi, der bruger en højenergi-densitet elektronstråle til at opvarme coatingspulveret i et vakuumkammer og danne en smeltet pool på overfladen af pulvere for at vaporere keramisk pulver og aflede det på overfladen af substratet i atomisk tilstand for at danne en termisk barrier coating [45], som vist i figur 3. Strukturen af EB-PVD-coating er en søjlekrystalstruktur, der står vinkelret på alloy-matrixen, og coatinget og matrixen er hovedsageligt forbundet gennem metallurgi. Overfladen er ikke kun glad, men har også god tetthedsgrad, så den har høj bindingsstyrke, udvidelsesfor tolerance og varmekokket modstand. Den anvendes hovedsageligt på komponenter med hårdt arbejdsmiljø, såsom gas turbine rotorblader. Dog er forberedelsesomkostningerne for EB-PVD-coating dyre, og kun tynde coatings kan forberedes, og der er bestemte krav til strukturens størrelse på komponenterne, så den bruges sjældent i gasturbiner.

De ovenstående to forberedelsesprocesser er blevet meget modne, men de har stadig deres egne problemer, som vist i tabel 2. I de senere år forsøger relevante forskere konstant at forbedre og opfinde nye varmebarrierebehandlingsteknikker. For øjeblikket er blandt de hyppigt brugte nye metoder til forberedelse af varmebarrierer den fremtrædende plasma-sprøjtefysisk dampafsettingsteknologi (PS-PVD), som anses for at være en af de mest lovende og effektive metoder til forberedelse af varmebarrierer.

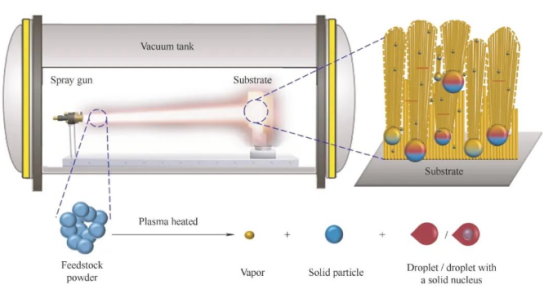

PS-PVD-teknologien er udviklet på baggrund af lavtryksplasmakræmning. Den coatingsstruktur, der forberedes ved denne metode, består af fjærter og søjler, og de porer i coatinget er talrige og afstande store, som vist i figur 4. Derfor har PS-PVD-teknologien forbedret problemet med utilstrækkelig varmeisolering af EB-PVD-coating og den dårlige termisk chokmodstand af APS-coating, og det termiske barrierecoating, der er forberedt ved PS-PVD-teknologien, har høj bindingsstyrke, god varmeisolationsydelse og god modstand mod termisk chok, men dårlig korrosionsmodstand og oxidationmodstand mod CMAS. På dette grundlag foreslog ZHANG et al. [41] en metode til ændring af PS-PVD 7YSZ termisk barrierecoating ved hjælp af Al2O3. Eksperimentelle resultater viser, at oxidationmodstanden og CMAS-korrosionsmodstanden for 7YSZ termisk barrierecoating, der er forberedt ved PS-PVD-teknologien, kan forbedres ved aluminium-modifikation.

Nyheder

Nyheder2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Vores professionelle salgsteam venter på din henvendelse.