بسبب أن عمل التوربينات الغازية الثقيلة على الأرض يكون عادة في بيئة معقدة، ودورة الصيانة طويلة، يمكن أن تصل إلى 50,000 ساعة. لذلك، من أجل تحسين تقنية طلاء الحواجز الحرارية للتوربينات الغازية وتمديد عمر الطلاء الحارقي، قام الباحثون في السنوات الأخيرة بعدة أبحاث حول الخصائص الرئيسية لطلاء الحواجز الحرارية، مثل العزل الحراري، مقاومة الأكسدة، مقاومة الصدمات الحرارية ومقاومة تآكل CMAS. ومن بينها، فإن البحث والتقدم في مجالات العزل الحراري، مقاومة الأكسدة والصدمات الحرارية للحواجز الحرارية كان كافياً نسبيًا، لكن المقاومة لتآكل CMAS كانت نادرة نسبيًا. وفي الوقت نفسه، أصبح تآكل CMAS أحد الأنماط الرئيسية للفشل في طلاء الحواجز الحرارية، مما يعيق تطور الجيل التالي من التوربينات الغازية عالية الأداء. لذلك، سنتناول في هذا القسم تقديمًا موجزًا للعزل الحراري، مقاومة الأكسدة والصدمات الحرارية لطلاء الحواجز الحرارية، ثم التركيز على التقدم البحثي حول آلية تآكل CMAS والتكنولوجيا الوقائية لطلاء الحواجز الحرارية في القسم الرابع.

مع تطور الصناعة، فقد وضع التوربينات الغازية ذات الأداء العالي متطلبات أعلى لدرجة حرارة مدخل التوربين. لذلك، من المهم للغاية تحسين العزل الحراري للطلاء الحواجز الحرارية. يرتبط العزل الحراري للطلاء الحواجز الحرارية بالمواد، البنية وعملية الإعداد للطلاء. بالإضافة إلى ذلك، فإن بيئة التشغيل للطلاء الحواجز الحرارية ستؤثر أيضًا على أداء عزله الحراري.

يُستخدم التوصيل الحراري عادةً كمؤشر تقييمي لأداء العزل الحراري لطلاء الحواجز الحرارية. قام ليو يانكوآن وآخرون [48] بإعداد طبقة YSZ المضافة بـ 2 مول.% من Eu3+ باستخدام تقنية APS، وعند مقارنتها مع طبقة YSZ القياسية، أظهرت النتائج أن التوصيل الحراري لطبقة YSZ المضافة بـ 2 مول.% من Eu3+ كان أقل، أي أن أداء العزل الحراري لهذه الطبقة كان أفضل. وقد تم العثور على أن الخصائص الفضائية والهندسية للمسام في الطبقة لها تأثير كبير على التوصيل الحراري [49]. أجرى سون وآخرون [50] دراسة مقارنة حول التوصيل الحراري والمعامل المرن لطلاء الحواجز الحرارية ذات الهياكل المسامية المختلفة. أظهرت النتائج أن التوصيل الحراري والمعامل المرن لطلاء الحاجز الحراري يتناقصان مع تناقص حجم المسام، وكلما زادت نسبة المسامية انخفض التوصيل الحراري. أظهرت العديد من الدراسات أن طلاء APS يتمتع بأداء عازل حراري أفضل مقارنة بطلاء EB-PVD، وذلك لأن طلاء APS يتميز بنسبة مسامية أعلى وتوصيل حراري أقل [51]. درس راتزر-شيب وآخرون [52] تأثير سمك طلاء PYSZ الخاص بـ EB-PVD على التوصيل الحراري، وأظهرت النتائج أن سمك طلاء PYSZ الخاص بـ EB-PVD يؤثر بشكل كبير على التوصيل الحراري، أي أن السمك كان أحد العوامل المهمة التي تؤثر على أداء العزل الحراري للطلاء الحاجز. كما تشير نتائج الأبحاث التي أجراها غونغ كايشينغ وآخرون [53] إلى أن أداء العزل الحراري للطلاء يتناسب مع سمكه وفرق درجة الحرارة البيئية ضمن نطاق سمك الطلاء العملي. وعلى الرغم من أن أداء العزل الحراري للطلاء الحاجز يتحسن مع زيادة السمك، إلا أنه عند استمرار زيادة السمك إلى قيمة معينة، قد يؤدي ذلك إلى تركيز الإجهاد داخل الطلاء مما يؤدي إلى فشله المبكر. لذلك، من أجل تحسين أداء العزل الحراري للطلاء وزيادة عمره الافتراضي، يجب تنظيم سمك الطلاء بشكل معقول.

تحت شرط أكسدة درجة الحرارة العالية، يتشكل بسهولة طبقة TGO في طلاء الحواجز الحرارية. تأثير TGO على طلاء الحاجز الحراري [54] له جانبان: من ناحية، يمكن للTGO الناتج أن يمنع الأكسجين من الاستمرار في النفاذ إلى الداخل ويقلل من التأثير الخارجي على أكسدة مصفوفة السبيكة. ومن ناحية أخرى، مع استمرار سماكة TGO في الزيادة، بسبب معامله المرتفع لنحو المرونة والفرق الكبير بين معامل تمدده الحراري ومعامل الطبقة اللاصقة، فمن السهل نسبيًا إنتاج ضغط كبير أثناء عملية التبريد، مما يؤدي إلى تساقط الطلاء بسرعة. لذلك، من أجل زيادة عمر طلاء الحاجز الحراري، فإن تحسين مقاومة الأكسدة للطلاء أصبح أمرًا ملحًا.

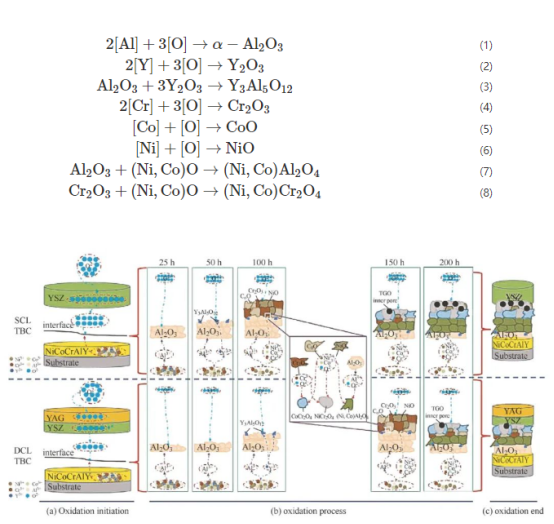

درس XIE وآخرون [55] تكوّن وسلوك نمو TGO، والذي ينقسم بشكل أساسي إلى مرحلتين: الأولى، تشكيل كثيف α -تم تكوين فيلم Al2O3 على الطبقة اللاصقة، ثم تم تكوين أكسيد مختلط متعدد المسام بين طبقة السيراميك و α -Al2O3. تُظهر النتائج أن المادة الرئيسية التي تسبب الشقوق في طبقة الحماية الحرارية هي الأكسيد المختلط المتعدد المسام في TGO، وليس α -Al2O3. اقترح LIU وآخرون [56] طريقة محسنة لمحاكاة معدل نمو TGO من خلال تحليل عددي لتطور الإجهاد في مرحلتين، وذلك للتنبؤ بدقة بعمر طبقات الحواجز الحرارية. لذلك، يمكن التحكم الفعال في سماكة TGO عن طريق التحكم في معدل نمو أكسيدات خليط المسامية الضارة، مما يتجنب فشل طبقات الحواجز الحرارية بشكل مبكر. تشير النتائج إلى أن نمو TGO يمكن تأخيره باستخدام طبقة حاجز حراري ثنائية السيراميك، وإيداع طبقة حماية على سطح الطبقة، وتحسين كثافة سطح الطبقة، مما يعزز مقاومة الأكسدة للطبقة إلى حد معين. استخدم AN وآخرون [57] تقنية APS لإعداد نوعين من طبقات الحواجز الحرارية: تم دراسة تكوين وسلوك نمو TGO بواسطة اختبارات الأكسدة المتساوية درجة الحرارة عند 1100 ℃ . الأول هو طلاء الحواجز السيراميك المزدوج YAG/YSZ (DCL TBC) والثاني هو طلاء الحواجز السيراميك الواحد YSZ (SCL TBC). تشير نتائج البحث إلى أن عملية تكوين ونمو TGO تتبع قوانين الديناميكا الحرارية، كما هو موضح في الشكل 5: وفقًا للصيغ (1) ~ (8)، يتم تكوين Al2O3 أولاً، ثم يتشكل أكسيد أيون Y كطبقة رقيقة جدًا من Y2O3 على سطح TGO Al2O3، ويتفاعل الاثنان مع بعضهما البعض لتكوين Y3Al5O12. عندما ينخفض أيون Al إلى قيمة معينة، تتأكسد العناصر المعدنية الأخرى في الطبقة الرابطة قبل وبعد لتكوين أكاسيد مختلطة (Cr2O3، CoO، NiO وأكاسيد السبينيل وما إلى ذلك)، حيث يتم تكوين Cr2O3، CoO، NiO أولاً، ثم يتفاعلون مع (Ni، Co) O و Al2O3 لتكوين (Ni، Co) Al2O4. يتفاعل (Ni، Co) O مع Cr2O3 لتكوين (Ni، Co) Al2O4. مقارنةً بـ SCL TBC، يكون معدل تكوين ونمو TGO في DCL TBC أبطأ، لذلك فإنه يتمتع بخصائص أفضل لمكافحة الأكسدة عند درجات الحرارة العالية. استخدم شو شيمنغ وزملاؤه [58] الترسيب بالتنقيط المغناطيسي لإيداع فيلم على سطح طبقة 7YSZ. وبعد المعالجة الحرارية α -تم توليد طبقة Al2O3 بواسطة التفاعل في الموقع. أظهرت الدراسة أن α -الطبقة Al2O3 التي تشكلت على سطح الطلاء يمكن أن تحسن من مقاومة الطلاء للأكسدة عن طريق منع انتشار الأيونات الأكسجينية. أظهر فنغ وآخرون [59] أن إعادة الذوبان بالليزر لسطح الطلاء YSZ بواسطة عملية APS يمكن أن تحسن من مقاومة الطلاء للأكسدة، وذلك بشكل رئيسي لأن إعادة الذوبان بالليزر يمكن أن تحسن من كثافة الطلاء، مما يبطئ نمو TGO.

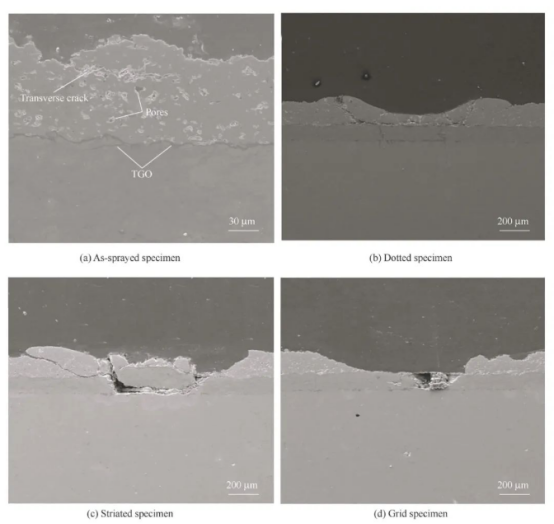

عندما تكون مكونات النهاية الساخنة للمحركات الغازية الثقيلة قيد التشغيل في بيئة درجة حرارة عالية، فإنها غالباً ما تعاني من الصدمة الحرارية الناتجة عن التغير السريع في درجة الحرارة. لذلك، يمكن حماية الأجزاء المعدنية من خلال تحسين مقاومة الصدمة الحرارية لطلاء الحواجز الحرارية. يتم اختبار مقاومة الصدمة الحرارية لطلاء الحواجز الحرارية عادةً باستخدام اختبار الدورة الحرارية (الصدمة الحرارية)، حيث يُحتفظ به عند درجة حرارة مرتفعة لفترة من الزمن، ثم يُزال ليبرد بالهواء/الماء، وهو ما يشكل دورة حرارية. يتم تقييم مقاومة الصدمة الحرارية لطلاء الحواجز الحرارية من خلال مقارنة عدد الدورات الحرارية التي تعرض لها الطلاء قبل الفشل. أظهرت الدراسات أن مقاومة الصدمة الحرارية لطلاء الحواجز الحرارية ذات البنية التدرجية هي الأفضل، وذلك لأن سماكة طلاء الحواجز الحرارية ذات البنية التدرجية صغيرة، مما يمكن أن يؤخر الإجهاد الحراري داخل الطلاء [60]. قام ZHANG وآخرون [61] بإجراء اختبارات الدورة الحرارية عند 1000 ℃ على الأشكال الثلاثة لطلاء الحواجز الحرارية بنقاط، وخطوط، وشبكات حصلت بواسطة إعادة إذابة الليزر لطلاء الحاجز الحراري NiCrAlY / 7YSZ، وتم دراسة مقاومة الصدمة الحرارية للمواصفات الم啧. تظهر النتائج أن عينة النقاط لديها أفضل مقاومة للصدمة الحرارية وأن دورة الحياة الحرارية هي ضعف تلك الخاصة بعينة الرش. ومع ذلك، فإن مقاومة الصدمة الحرارية للعينات ذات الخطوط والشبكات أسوأ من عينات الرش، كما هو موضح في الشكل 6. بالإضافة إلى ذلك، أظهرت العديد من الدراسات أن بعض المواد الطلائية الجديدة لديها مقاومة جيدة للصدمة الحرارية، مثل SrAl12O19 [62] التي اقترحها ZHOU وآخرون، LaMgAl11O19 [63] التي اقترحها LIU وآخرون، وSm2 (Zr0.7Ce0.3) 2O7 [64] التي اقترحها HUO وآخرون. لذلك، من أجل تحسين مقاومة الصدمة الحرارية للطلاء الحاجز الحراري، بالإضافة إلى تصميم وتحسين الهيكلية للطلاء، يمكن البحث عن تطوير مواد جديدة ذات مقاومة جيدة للصدمة الحرارية.

أخبار ساخنة

أخبار ساخنة2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

فريق المبيعات المحترف لدينا في انتظار استشارتك.