Turbine bıçaklarındaki termal engel katmanının ısıl yalıtım etkisi ve sıcaklık dağılım yasasını elde etmek için, iç soğutma yapısı olan bir tür gaz türbini yüksek basınçlı türbin hareketli bıçağı temel model olarak kullanıldı. Termal engel katmanı koruması olup olmadığına göre yüksek basınçlı türbin hareketli bıçağının soğutma etkisi, gaz-isı koplama yöntemiyle nümerik olarak hesaplandı ve termal engel katmanının kalınlığını değiştirerek bıçak ısı transferi üzerindeki etkisi araştırıldı. Çalışma, termal engel katmanıyla kaplandığından sonra bıçak sıcaklığının önemli ölçüde düştüğünü, ön kenara yaklaştıkça daha büyük bir sıcaklık düşüşü yaşandığını ve basınç tarafındaki sıcaklık düşüşünün emme tarafından olduğundan daha fazla olduğunu buldu; 0,05-0,2 mm kalınlığındaki termal engel katmanı, bıçak metal yüzeyinin ortalama sıcaklığını 21-49 ℃ azaltabilir; katman kalınlığı arttıkça, bıçak metalindeki sıcaklık dağılımı daha均匀 hale gelecektir.

Gaz türbinlerinin geliştirilmesinde, moterin gücünü ve termal verimliliğini artırmak için türbin giriş sıcaklığı da arttırmaktadır. Türbin pazarları yüksek sıcaklıkta olan gazların etkisine maruz kalır. Türbin giriş sıcaklığı sürekli arttığı takdirde, havayla soğutma yalnızca artık gereksinimleri karşılayamaz. Termal engel katmanları, malzemelerin yüksek sıcaklığa dayanımını ve korozyon direncini artırmak için etkili bir yol olarak giderek daha fazla kullanılmaktadır.

Isı engellemesi kaplamaları genellikle püskürtme plazma alevi veya elektron ışını biriktirme yöntemiyle bıçak yüzeyine yapıştırılır. Yüksek erime noktası ve termal şok direnci özelliklerine sahip olup, türbin bıçaklarının oksidasyon ve termal korozyona karşı direnç yeteneğini artırmaya, bıçak sıcaklığını düşürmeye ve bıçakların hizmet ömrünü uzatmaya yardımcı olurlar. Alizadeh ve ark. Gaz-isı koplama nümerik simülasyonu kullanarak 0,2 mm ısı engellemesi kaplamasının termal yalıtım etkisini incelediler. Sonuçlar, bıçağın maksimum sıcaklığının 19 K azaldığını ve ortalama sıcaklığın 34 K düştüğünü gösterdi. Prapamonthon ve ark. Termal engelleme kaplamalı bıçakların soğutma verimliliğine etki eden turbülans şiddının etkisini araştırdılar. Sonuçlar, termal engelleme kaplamalarının bıçak yüzeyinin toplam soğutma verimliliğini %16-%20 oranında artırabileceğini ve bıçak arka kenarında ise %8 oranında artış sağlayabileceğini gösterdi. Zhu Jian ve ark. Termal engelleme kaplamalarının yalıtım etkisini teorik olarak analiz etmek ve hesaplamak amacıyla termal dinamik açıdan kaplanmış bıçaklar için bir boyutsal sabit model kurdu. Shi Li ve ark. Termal engelleme kaplaması olan C3X üzerinde nümerik bir çalışma gerçekleştirdi. 0,3 mm seramik tabaka, bıçak yüzey sıcaklığını 72,6 K azaltabilir ve toplam soğutma verimliliğini %6,5 artırabilir. Termal engelleme kaplaması, bıçak yüzeyinin soğutma verimliliği dağılımı üzerinde hiçbir etkisi yoktur. Zhou Hongru ve ark. Termal engelleme kaplaması olan türbin bıçaklarının ön kenarları üzerine nümerik bir çalışma yaptılar. Sonuçlar, termal engelleme kaplamalarının hem metal bıçakların işletim sıcaklığını düşürmesine hem de bıçaklardaki sıcaklık gradyentini azaltmasına ve giriş sıcaklık noktalarının termal şoklarını belirli ölçüde dayanmasına yardımcı olduğunu gösterdi. Yang Xiaoguang ve ark. Bıçakların iç ve dış yüzeylerinin ısı aktarımları katsayılarını vererek termal engelleme kaplaması olan rehber vanaların iki boyutlu sıcaklık alanı dağılımını ve gerilimlerini hesapladılar. Wang Liping ve ark. Kompozit soğutma yapılarına sahip türbin rehber vanaları üzerinde üç boyutlu gaz-termal koplama analizi yaptılar ve kaplama kalınlığı ile gaz radyasyonunun kaplama sıcaklık alanına etkisini incelediler. Liu Jianhua ve ark. İçte ısı aktarımları katsayısını ayarlayarak ve dışta gaz-termal koplama yöntemini kullanarak katmanlı termal engelleme kaplamaları olan Mark II soğutmalı bıçakların termal yalıtım etkisini analiz ettiler.

1.Hesaplama yöntemi

1.1Hesap Modeli

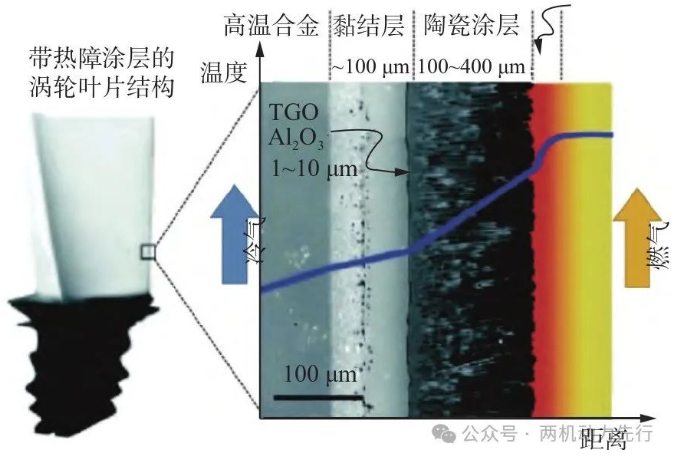

Termal engel kaplaması, yüksek sıcaklıkta olan gaz ile bıçak alaşım tabanının yüzeyi arasında yer alır ve bir metal bağlama katmanı ve termal yalıtım seramik katmanından oluşur. Temel yapısı Şekil 1'de gösterilmiştir. Hesap modelini oluştururken, termal engel kaplaması yapısındaki daha yüksek termal iletkenliğe sahip bağlama katmanı göz ardı edilir ve yalnızca daha düşük termal iletkenliğe sahip termal yalıtım seramik katmanı korunur.

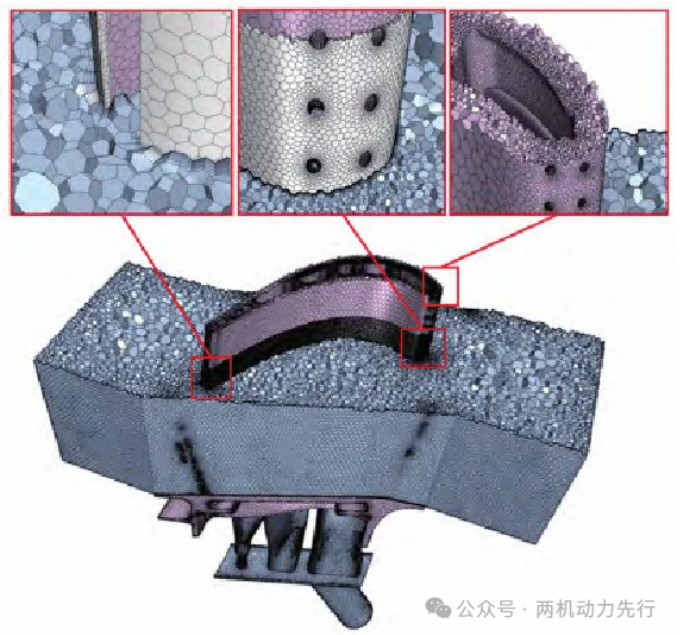

Şekil 2, termal engel katmanıyla kaplanmış olan bıçağın modelini göstermektedir. Bıçak, çok kanallı döner bir soğutma yapısı içerir, ön kenarda iki tane film soğutma deliği bulunur, arka kenarda orta çatlağı yapı ve bıçağın tepesinde H şekilli bir çukur yapısı vardır. Termal engel katmanı yalnızca bıçağın gövdesine ve alt kenar plak yüzüne sıralanmıştır. Bıçağın kökünün altında olan sıcaklık düşük olduğundan ve bu da araştırmanın odak noktası olmadığı için, hesaplama modelini ayarlarken kökün altındaki kısmı atlamak suretiyle hesaplama şebekesi sayısını azaltmak amaçlanmıştır ve Şekil 3'te gösterilen hesaplama etki alanı modeli oluşturulmuştur.

1.2Sayısal hesaplama yöntemi

Turbine soğutma aletinin iç geometrisi nispeten karmaşık olduğundan yapılandırılmışızı kullanmak zordur. Yapılandırılmamış ızgara kullanımı, hesaplama miktarını önemli ölçüde artırır. Bu bağlamda, bu makale bir polihedral ızgara oluşturucu kullanarak alet ve gaz etki alanını ızgaralara ayırır. ızgara bölümlendirmesi, ızgara modeli Şekil 4'te gösterilmiştir.

Hesaplama modelinde, termal engel kaplama kalınlığı son derece küçüktür, alet duvarı kalınlığının 1/10'undan azdır. Bu nedenle, bu makale bir ince ızgara oluşturucu kullanarak termal engel kaplamasını üç katmanlı poligonal prizmatik ızgaraya bölmüştür. İnce ızgara katmanlarının sayısı bağımsız olarak doğrulanmıştır ve ince ızgara katmanlarının sayısı, alet sıcaklık alanında neredeyse hiçbir etkisi yoktur.

Sıvı alanı, Reynolds ortalama Navier-Stokes denklemleri (RANS) türbülans modelinde Gerçekteleşmiş K-Epsilon İki-Katman modelini kullanır. Bu model, tüm y+ duvarı için ağ işleme konusunda daha fazla esneklik sağlar. Hem ince ağları (yani, düşük Reynolds sayısı tipi veya düşük y+ ağları) iyi ele alabilir, hem de ara ağları (yani, 1<y+<30) en doğru şekilde işleyebilir ki bu da kararlılık, hesaplama maliyeti ve doğruluğu etkili bir şekilde dengelenebilmesini sağlar.

1.3Sınır koşulları

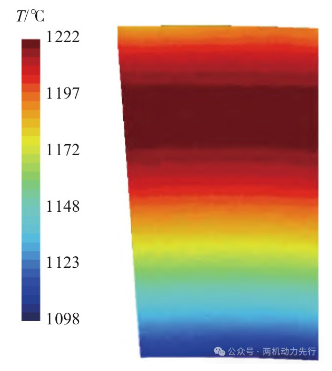

Gaz giriş noktası toplam basınç duruş girişi olarak ayarlanmıştır, soğutma hava giriş noktası kütle akışı girişi olarak ayarlanmıştır ve çıkış noktası statik basınç çıkışı olarak ayarlanmıştır. Gaz kanalı içindeki kaplama yüzeyi sıvı-dayanım birleşim yüzeyi olarak ayarlanmıştır, kaplama ve bıçak metal yüzeyi dayanım arayüzü olarak ayarlanmıştır ve kanalın iki yan rotasyon dönemleri olarak ayarlanmıştır. Hem soğuk gaz hem de gaz ideal gazlardır ve gaz ısı kapasitesi ile termal iletkenlik Sutherland formülü kullanılarak ayarlanmıştır. Karşılık gelen hesap sınır koşulları şunlardır: gaz kanalının ana akım girişindeki toplam basınç 2,5 MPa'dır, radyal sıcaklık gradyanıyla giriş sıcaklığı dağılımı Şekil 5'te gösterilmiştir, bıçağın soğuk kanalındaki soğuk gaz giriş akış hızı 45 g/s'dir, toplam sıcaklık 540 °C'dir ve çıkış basıncı 0,9 MPa'dır. Bıçak malzemesi nikel tabanlı tek kristal yüksek sıcaklık alaşımıdır ve malzemenin termal iletkenliği sıcaklıkla değişir. Mevcut malzemeler açısından, termal engellemeli kaplamalar genellikle sıcaklıkla az değişen termal iletkenliğe sahip stabil yttriya zirkonyum oksit (YSZ) malzemeleri veya zirkonyum oksit (ZrO2) kullanır, bu nedenle hesapta termal iletkenlik 1,03 W/(m·K) olarak ayarlanmıştır.

2 Hesap sonuçlarının analizi

2.1 Kanat yüzeyi sıcaklığı

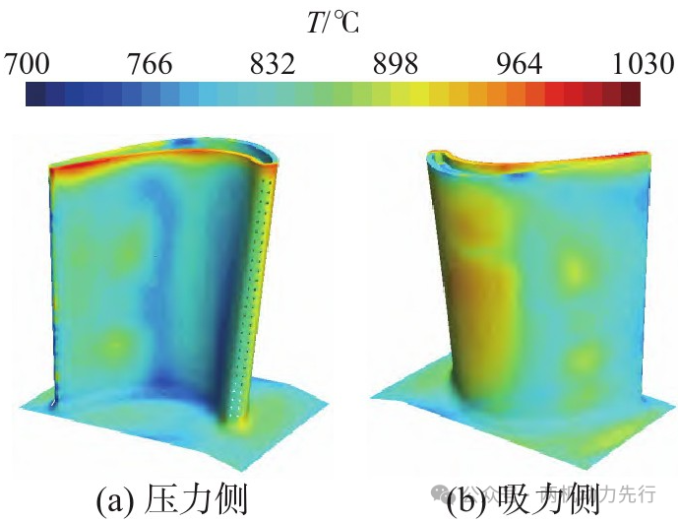

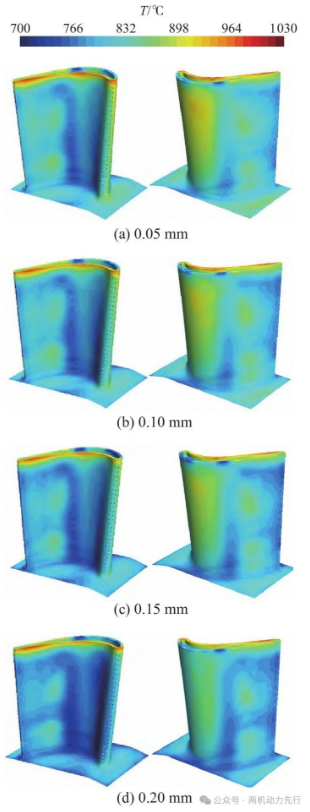

Şekil 6 ve 7, sırasıyla kaplama olmayan bıçağın yüzey sıcaklık dağılımını ve farklı kaplama kalınlıklarında bıçağın metal yüzey sıcaklık dağılımını göstermektedir. Gözlemlenebileceği gibi, kaplama kalınlığının sürekli artması durumunda, bıçağın metal yüzey sıcaklığı yavaş yavaş düşer ve farklı kalınlıklarda bıçağın metal yüzeyinin sıcaklık dağılım yasası temelde aynıdır: Basınç yüzeyinin orta kısmındaki sıcaklık daha düşükken, bıçağın ucu daha yüksek sıcakta bulunmaktadır. Bıçağın ucu genellikle tüm bıçakta en zor soğutulan bölumedir ve bıçağın ucundaki çentikler soğuk hava tarafından doğrudan soğutulmasını zorlaştırır. Hesap modelinde, kaplamalar sadece bıçağın gövdesini kaplar ve bıçağın ucu kapla ile kaplanmaz. Bu nedenle, bıçağın ucundaki gaz yanından gelen ısı için bir engel etkisi yoktur ve bu yüzden bıçağın ucundaki yüksek sıcaklık alanı her zaman mevcuttur.

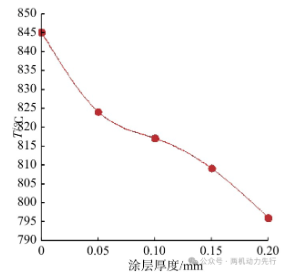

Şekil 8, bıçak metal yüzeyinin ortalama sıcaklığının kalınlıkla değişen eğrisini göstermektedir. Görülebilir ki, kaplama kalınlığı arttıkça bıçak metal yüzeyinin ortalama sıcaklığı azalmaktadır. Bu, termal engel kaplamasının termal iletkenliğinin düşük olması nedeniyledir; bu da yüksek sıcaklıklı gaz ve metal bıçağın arasında termal direnci artırır ve bıçak metal yüzeyinin sıcaklığını etkili bir şekilde düşürür. Kaplama kalınlığı 0,05 mm olduğunda, bıçak gövdesinin ortalama sıcaklığı 21 °C düşer ve ardından termal engel kaplamasının kalınlığı arttıkça bıçak yüzeyinin sıcaklığı devam eder şekilde azalır; kaplama kalınlığı 0,20 mm olduğunda, bıçak gövdesinin ortalama sıcaklığı 49 °C düşmüştür. Bu, Zhang Zhiqiang ve diğerleri tarafından soğutma etkisi testinde ölçülen termal yalıtım etkisiyle temelde uyumlu durumdadır.

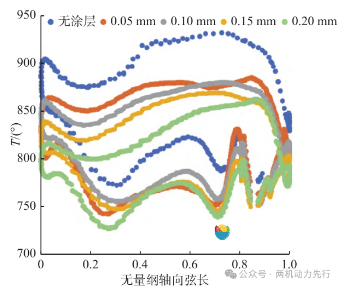

Şekil 9, bıçak kesiminin eksenel kiriş uzunluğ boyuncaki yüzey sıcaklığının değişimini gösteren bir eğri. Şekil 9'dan görülebileceği gibi, farklı kalınlıklardaki termal engel kaplamaları altında, eksenel kiriş uzunluğundaki sıcaklık değişimi trendi temelde aynıdır ve emme yüzeyinin sıcaklığı, basınç yüzeyinin sıcaklığından önemli ölçüde daha yüksektir. Eksenel kiriş uzunluğunda, basınç yüzeyi ve emme yüzeyinin sıcaklıkları önce azalır, ardından artar ve bu, trailing edge (son kenar) bölgesinde belirli dalgalanmalara neden olur; bu da trailing edge'in ortasındaki bölünmüş-şerit serpme soğutmasının yapısal formundan kaynaklanmaktadır. Aynı zamanda, termal engel kaplamasıyla kaplanmış bıçağın sıcaklığı önemli ölçüde düşmüştür ve emme yüzeyindeki sıcaklık düşüşü, basınç yüzeyindeki düşüşten daha fazladır. Sıcaklık düşüşü, ön kenardan son kanağa doğru giderek azalır ve bıçağın ön kenarı yaklaştıkça sıcaklık düşüşü daha büyüktür.

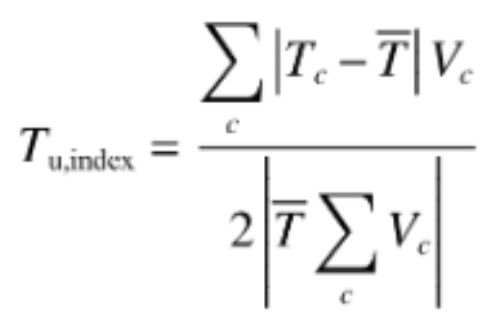

Lama metalinin sıcaklık birimliği, lamanın termal strese seviyesini etkilediği için, bu makale sıcaklık birimliliği indeksi kullanarak katı lamanın sıcaklık birimliğini ölçer. Sıcaklık birimliliği indeksi:

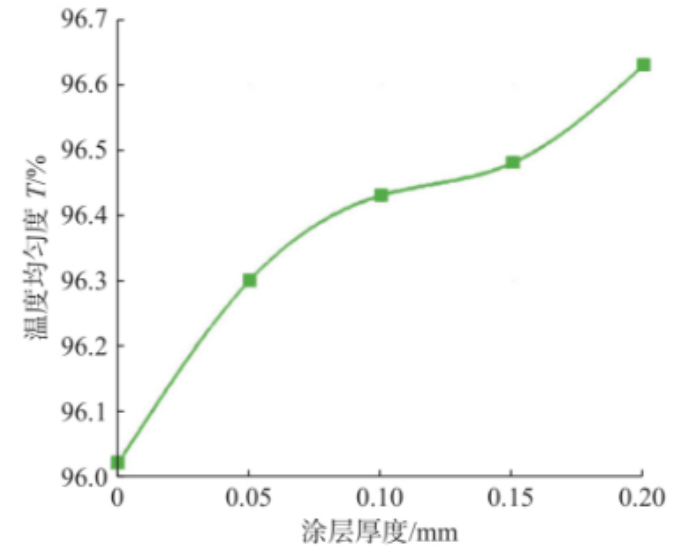

Burada: c her birimin hacmi, T- sıcaklığın hacimsel ortalaması, Tc ızgara birimindeki sıcaklık değeri ve Vc ızgara biriminin hacmidir. Eğer hacimsel sıcaklık alanı düzgün şekilde dağılmışsa, hacimsel birimlilik indeksi 1'dir. Şekil 10'dan görülebileceği gibi, termal engel kaplamasını sıradan geçirdikten sonra, lamanın sıcaklık birimliliği önemli ölçüde artmıştır. Kaplama kalınlığı 0.2 mm olduğunda, lamanın sıcaklık birimlilik indeksi %0.4 oranında artmaktadır.

2.2 Kaplama yüzeyi sıcaklığı

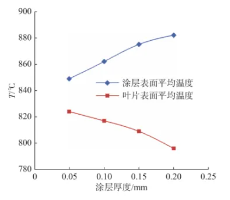

Kaplamaların yüzey sıcaklık değişimleri Şekil 11'de gösterilmiştir. Şekil 11'den görülebileceği gibi, kaplama kalınlığı arttıkça, termal engel kaplamasının yüzey sıcaklığı sürekli artmaktadır ve bu da bıçak yüzeyinin ortalama sıcaklık değişim eğilimini tamamen tersine çevirmektedir. Kaplama kalınlığı yönünde termal direnç arttıkça, kaplama yüzeyi ile bıçak yüzeyi arasındaki sıcaklık farkı giderek artar ve yüzeyde birikmiş ısı metal bıçağa daha zor yayılır. Kaplama kalınlığı 0.20 mm olduğunda, kaplama içi ve dışı arasındaki sıcaklık farkı 86 °C'ye ulaşır.

2.3 Bıçak kesit sıcaklığı

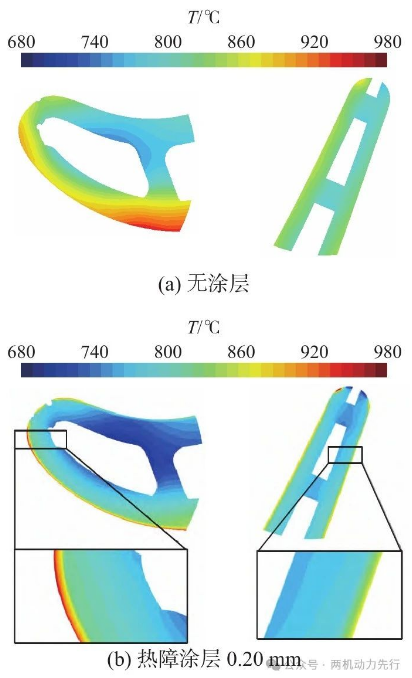

Şekil 12, termodeneyici kaplamaları olan ve olmayan paltaların ön ve arka kenarlarındaki sıcaklık dağılımını göstermektedir. Yüzey termodeneyici bir katmanla kaplandıktan sonra, pala kesitindeki sıcaklık önemli ölçüde düşer ve sıcaklık gradiyatı hafifletilir. Bu, termodeneyici kaplama uygulandıktan sonra kaplamadaki ısı akısı yoğunluğunun azalmasından kaynaklanmaktadır. Aynı zamanda, termodeneyici kaplama malzemesinin düşük termal iletkenliğinden dolayı, termodeneyici kaplama içindeki sıcaklık değişiklikleri çok dramatiktir.

Bizimle İletişime Geçin

Şirketimize olan ilginiz için teşekkür ederiz! Profesyonel bir gaz türbini parçaları imalat şirketi olarak, teknoloji yeniliklerine ve hizmet iyileştirmesine devam edeceğiz ve dünya genelindeki müşterilere daha fazla yüksek kaliteli çözüm sunacağız. Herhangi bir sorunuz, öneriniz veya işbirliği niyetiniz varsa, size yardımcı olmak için mutluluk duyarız. Aşağıdaki yollardan bizimle iletişime geçebilirsiniz:

WhatsAPP: +86 135 4409 5201

E-posta: [email protected]

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS