1. Türbin bıçaklarına giriş

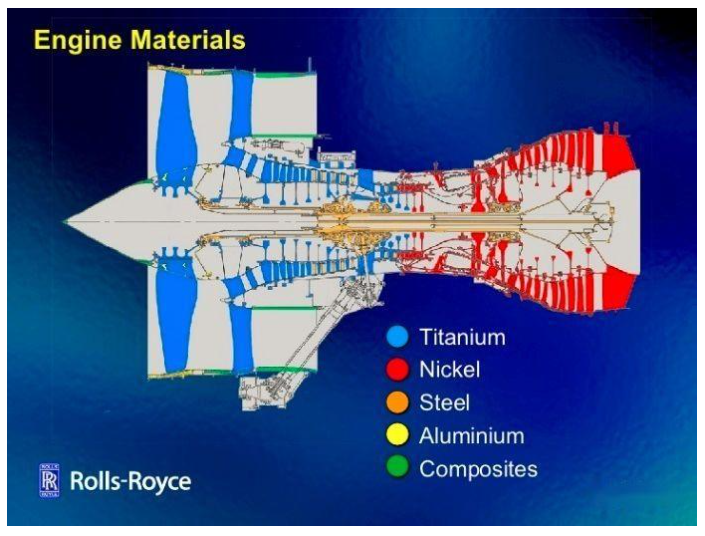

Turbine motorda en kötü çalışma koşullarına sahip olan bileşen aynı zamanda en önemli dönen bileşendir. Uçak motorlarının sıcak ucundaki bileşenlerde, türbin aletleri, motorun başlama ve kapanma döngüleri sırasında yüksek sıcaklıklı gaz aşınmasına ve sıcaklık değişikliklerine maruz kalır ve rotor aletleri ise yüksek hızlarda merkezkaç kuvvetine tabidir. Malzeme için yeterli yüksek sıcaklık dayanımı, dayanıklılık dayanımı, sürünme dayanımı, ayrıca iyi yorgunluk dayanımı, oksidasyon direnci, gaz çürümeye karşı direnç ve uygun plastisite gereklidir. Ayrıca, uzun vadeli organizasyonel kararlılık, iyi şok dayanımı, dökme kabiliyeti ve düşük yoğunluk da istenmektedir.

Gelişmiş uçak motorlarının gaz giriş sıcaklığı 1380℃'e ulaşır ve itme gücü 226KN olur. Turbin pazarları aerodinamik ve merkezkaç kuvvetlerine maruz kalır, pazarların yaklaşık 140MPa çekme gerilmesi olur; pazar kökü ortalama 280~560MPa gerilme taşıyabilir ve karşılık gelen pazar gövdesi 650~980℃ sıcakta bulunur, pazar kökü ise yaklaşık 760℃'dir.

Turbin pazarlarının performans seviyesi (özellikle sıcaklık taşıma kapasitesi) bir motor modelinin gelişmiş düzeyinin önemli bir göstergesi haline gelmiştir. Bir anlamda, gelecekteki motor pazarlarının döküm süreci doğrudan motorun performansını belirler ve aynı zamanda ulusal havacılık endüstrisinin önemli bir seviye göstergesidir.

2.Pazar şekli tasarımı

Pazarlar çok olduğundan, onları düz düzenli şekillerde tasarlamak birçok işleme teknolojisi azaltılır, tasarım zorluğu düşer ve maliyetler önemli ölçüde kesilir. Ancak, çoğu pazar bükey ve tortusaldır.

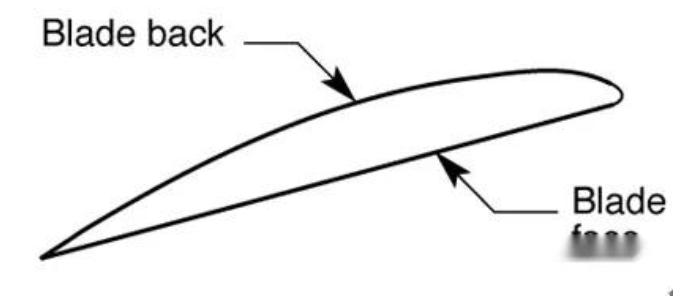

Öncelikle, size yapraklarla ilgili bazı temel kavramları tanıtmam gerek.

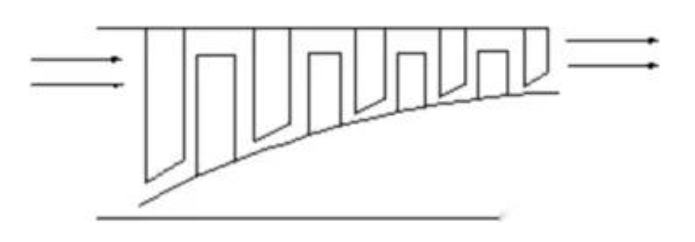

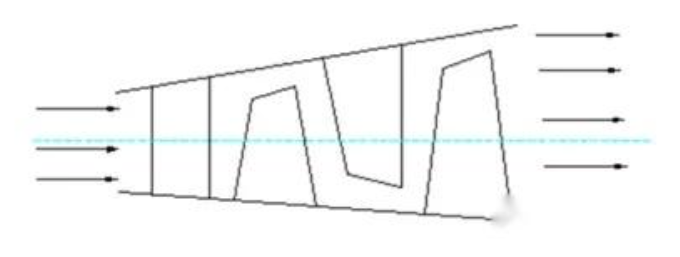

İlk olarak, ne demek runner? Aşağıda iki tip runner şeması bulunmaktadır.

Sıkıcı akış şeması

Turbine akış yolu şeması

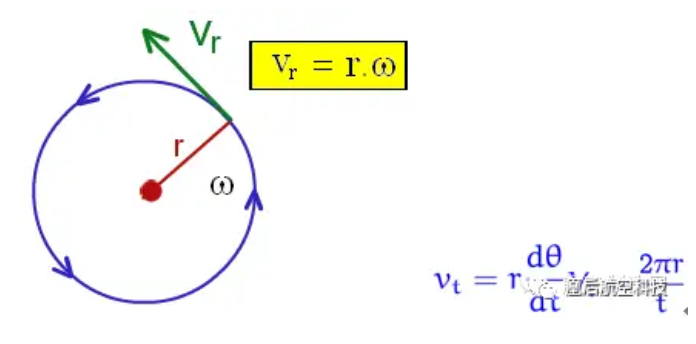

Ikinci olarak, çevrel hız için hesaplama formülü nedir? Akış kanalında, çevrel hız farklı yarıçaplarda değişir (bu, aşağıdaki şemada gösterilen hesaplama formülüne göre elde edilebilir).

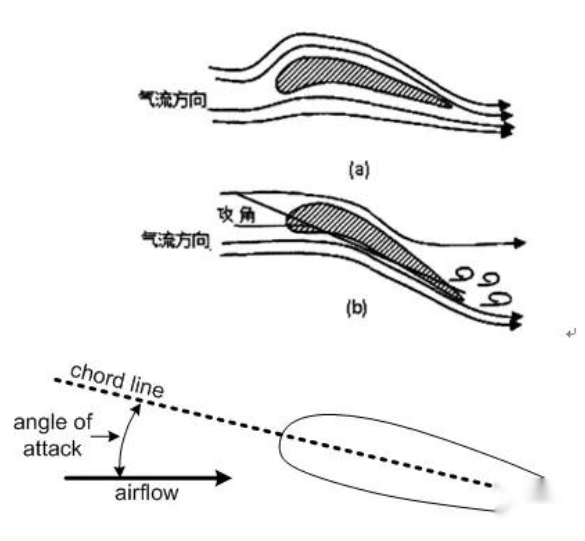

Çevrel hız. Nihayetinde, hava akımının sal Lover açısı nedir? Hava akımının sal Lover açısı, hava akımı ile bıçak dizi yönü arasındaki açıdır.

Uçak kanadını bir örnek olarak alarak, hava akışının saldırganlık açısı gösterilmiştir. Daha sonra, neden bıçak torsiyon olması gerektiğini açıklayalım? Akış kanalında farklı yarıçaplardaki çevresel hızlar farklı olduğundan, farklı yarıçap seviyelerindeki hava akışının saldırganlık açısı büyük ölçüde değişir; bıçağın ucunda, büyük yarıçap ve büyük çevresel hız nedeniyle büyük pozitif bir saldırganlık açısı oluşur ve bu da bıçağın arkasında ciddi hava akışı ayrılmasıyla sonuçlanır; bıçağın kökünde ise, küçük yarıçap ve küçük çevresel hız nedeniyle büyük negatif bir saldırganlık açısı oluşur ve bu da bıçağın tabanında ciddi hava akışı ayrılmasıyla sonuçlanır.

Dolayısıyla, düz bıçaklar için, en yakın orta çapın hala çalışabileceği bir kısmı dışında, diğer tüm bölümler ciddi bir hava akımı ayrılması oluşturacak, yani bir süpürge veya turbinin düz bıçaklarla çalışması son derece kötü olur ve belki bile tamamen çalışamaz hale gelir. Bu nedenle, bıçakların bükey olması gerekir.

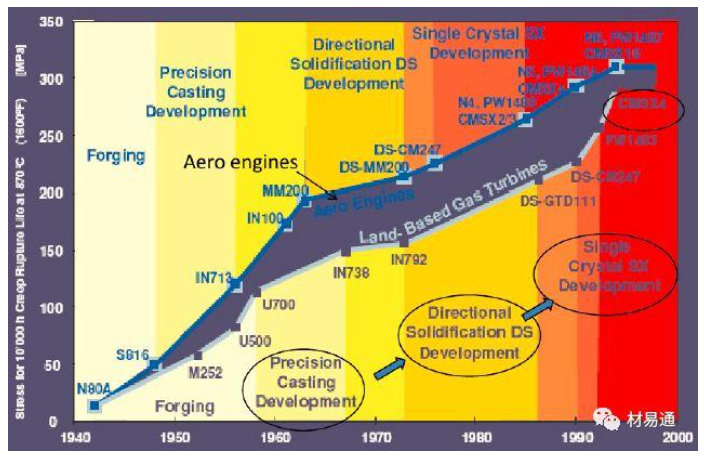

3.Geliştirme Tarihi

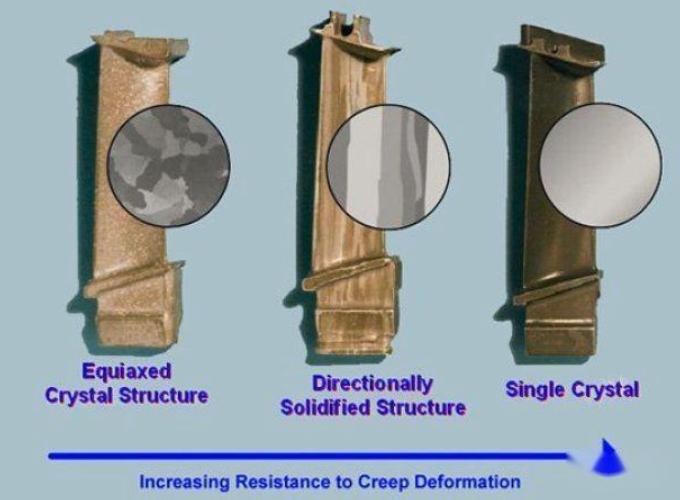

Uçak motorlarının gücü artmaya devam ederken, bu artış, daha yüksek sıcaklıklara dayanan bir basınç artışıyla elde edilir, bu da giderek daha yüksek sıcaklık direncine sahip ileri düzeydeki panozlar kullanmasını gerektirir. Yüksek sıcaklık koşulları dışında, sıcak uç panozlarının çalışma ortamı aynı zamanda yüksek basınç, yüksek yükleme, yüksek titreşim ve yüksek korozyon gibi aşırı durumlarda bulunur, bu nedenle panozların son derece yüksek genel performansa sahip olmaları gerekir. Bu, panozların özel alaşım malzemelerinden (yüksek sıcaklık alaşımından) ve özel üretim süreçlerinden (dokunmatik döküm artı yönlü katılaşım) yapılmış özel matris yapılarını (tek kristal yapıları) kullanarak ihtiyaçları en büyük ölçüde karşılamasını gerektirir.

Karmaşık tek kristal boş turbin pazarı, şu anki yüksek itme-ağırlık oranı motorlarının çekirdek teknolojisi haline gelmiştir. Gelişmiş tek kristal alaşım malzemelerinin araştırılması ve kullanımı ile çift duvarlı ultra-hava-soğutmalı tek kristal pazar üretim teknolojisinin ortaya çıkması, tek kristal hazırlama teknolojisinin bugün en gelişmiş askeri ve ticari havacılık motorlarında anahtar bir rol oynamasına imkan tanmıştır. Şu anda, tek kristal pazarlar, tüm gelişmiş havacılık motorlarına monte edilmesiyle kalmamış, ağırlıklı gaz türbinlerinde de artan kullanım göstermektedir.

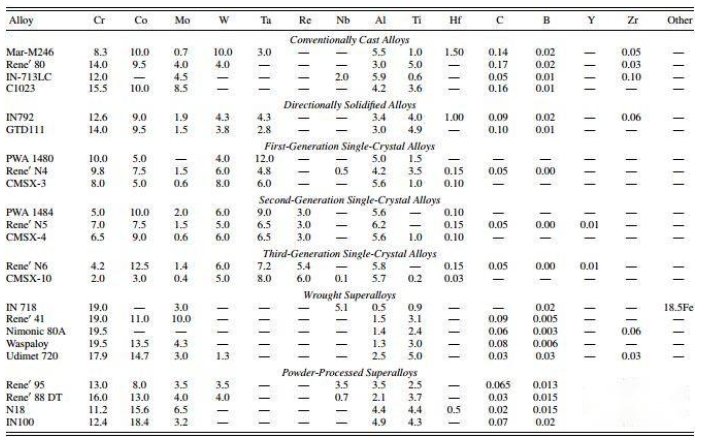

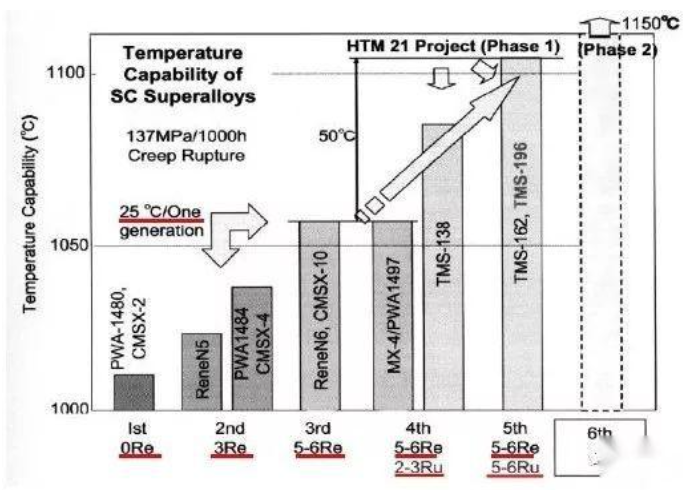

Tek kristal süperalüvyumlar, eşit boyutlu kristaller ve yönlü sütunlu kristallerin geliştirilmesi temelinde ortaya çıkan bir tür ileri motor bıçağı malzemesidir. 1980'lerin başından beri, PWA1480 ve ReneN4 gibi birinci nesil tek kristal süperalüvyumlar çeşitli hava araçları motorlarında yaygın olarak kullanılmaktadır. 1980'lerin sonunda, PWA1484 ve ReneN5 gibi ikinci nesil tek kristal süperalüvyum bıçakları CFM56, F100, F110 ve PW4000 gibi ileri hava araçları motorlarında da yaygın olarak kullanılmaya başlanmıştır. Şu anda, Amerika Birleşik Devletleri'ndeki ikinci nesil tek kristal süperalüvyumlar olgunlaşmış durumda ve hem askeri hem de sivil hava araçları motorlarında yaygın olarak kullanılmaktadır.

İlk nesil tek kristal alaşımlarıyla karşılaştırıldığında, PW'nin PWA1484, RR'nin CMSX-4 ve GE'nin Rene'N5 gibi ikinci nesil tek kristal alaşımları, 3% renyum ekleyerek ve uygun bir şekilde molibdenum miktarını artırarak güç ile oksidasyona ve korozyona karşı direnc arasında iyi bir denge sağlayarak işletim sıcaklıklarını 30°C artırdı.

Üçüncü tek kristal alaşımı Rene N6 ve CMSX-10'da, alaşımdaki bileşim bir adımda optimize edilmiştir, büyük atom yaricaplı çözünmez elemanların toplam miktarı artırılmıştır, özellikle %5'ten fazla renyum eklenmiştir ki bu da yüksek sıcaklıkta krep dayanımını önemli ölçüde artırmaktadır. Alnın 1150'deki dayanım ömrü 150 saatten fazladır, bu da yaklaşık 10 saatlik ömür olan ilk nesil tek kristal alaşımından çok daha uzundur ve aynı zamanda yüksek güçte termal yorgunluk, oksidasyon ve termal korozyon direncine sahiptir.

Amerika Birleşik Devletleri ve Japonya, dördüncü nesil tek kristal alaşımını sırasıyla geliştirdi. Rutenyum ekleyerek alaşım mikroyapısının kararlılığı daha da artırıldı ve uzun süreli yüksek sıcaklık maruz kalınması durumundaki kriptik dayanımı arttı. 1100 ℃'deki dayanım ömrü ikinci tek kristal alaşımının 10 katı daha yüksektir ve işletme sıcaklığı 1200 ℃'ye ulaşmıştır. Aynı nesilin tek kristal bileşeni aşağıda gösterilmiştir.

4.Şauf kemer malzemesi ve üretim teknolojisi

Bozulmuş yüksek sıcaklık alaşımlı şauflar

Olgunlaşabilir yüksek sıcaklık alaşımlarının geliştirilmesi 50 yıldan fazla bir tarihe sahiptir. Ülkeye ait uçak motoru pırtıkları için kullanılan olgunlaşabilir yüksek sıcaklık alaşımaları Tablo 1'de gösterilmiştir. Yüksek sıcaklık alaşımalarındaki alüminyum, titan, tungsten ve molibden miktarının artmasıyla birlikte, malzeme özellikleri sürekli olarak iyileşirken, sıcak işlenebilirlik azalır; pahalı bir alaşımlayıcı eleman olan kobalt ekledikten sonra, malzemenin genel performansı ve yüksek sıcaklık yapısının kararlılığı artırılabilir.

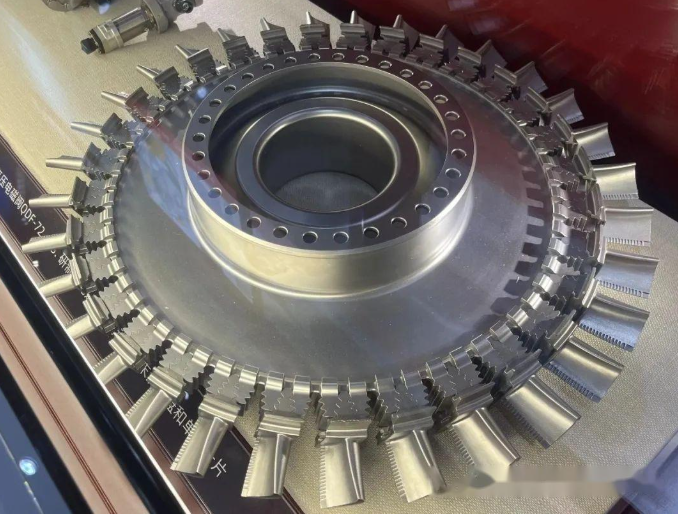

Pırtıklar, hava araçları motorlarının ana parçalarıdır ve üretim hacmi, motorun toplam üretim hacminin yaklaşık %30'una karşılık gelmektedir.

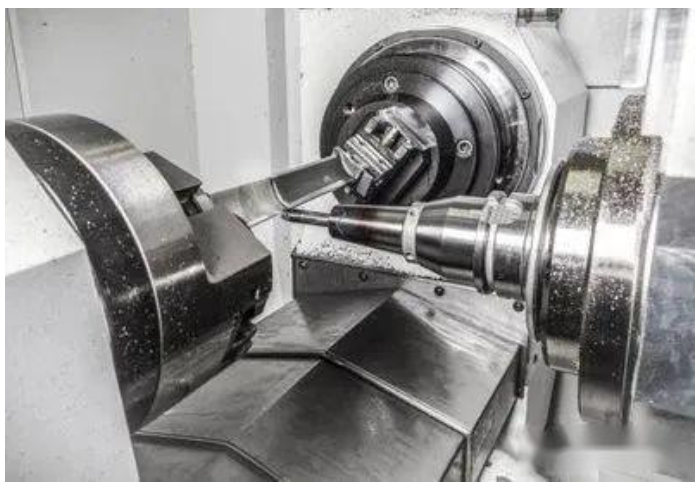

Uçak motoru pırtıkları ince duvarlı ve kolay bozulabilen parçalardır. Bozulmasını nasıl kontrol etmek ve bunları verimli ve kaliteli şekilde işlemek, pırtık üretimi endüstrisindeki önemli araştırma konularından biridir.

Yüksek performanslı CNC makine araçlarının ortaya çıkmasıyla birlikte, türbin kabartılarının üretim süreci de büyük değişiklikler geçirdi. Kesinlikle CNC makineleri kullanılarak işlenen kabartılar yüksek hassasiyete sahip ve kısa üretim döngüleri vardır, genellikle Çin'de 6 ila 12 ay (yarım bitmiş haldeki işleme); ve yurtdışında 3 ila 6 ay (katıksız işleme).

TR

TR

EN

EN AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

AF

AF

MS

MS

GA

GA

IS

IS