Hastelloy B3 (N10675), nikel, molibden, kobalt ve diğer elementlerden oluşan bir nikel tabanlı yüksek sıcaklık alaşımıdır ve yaklaşık %65 nikel içeriğine sahiptir. Hastelloy B3 (N10675) nikel tabanlı alaşım malzemesi, Hastelloy B2'nin temelinde geliştirilmiş yeni bir maddedir. Malzemenin termal kararlılığını artırmakta ve bu da korozyon dayanımını iyileştirmektedir. Aynı zamanda sıcak biçimlendirme ve soğuk biçimlendirme performansını da geliştirmektedir. Son yıllarda kimya ekipmanlarının üretim ve montajında artan şekilde kullanılmaktadır.

Hastelloy B3 (N10675) Hastelloy'un ana özellikleri ve kaynaklama ve işleme:

1. Malzeme analizi: Çözelti durumundaki Hastelloy B3 (N10675) Hastelloy plakasının mekanik özellikleri: Isıtmaya bağlı olarak, çekme dayanımı, esneklik modülü ve tork dayanımı azalırken, uzama oranı, termal genleşme katsayısı, termal iletkenlik ve özısıl artar; soğuk deformasyon oranıyla beraber sertlik, çekme dayanımı ve tork dayanımı artar, ancak uzama oranı azalır.

2. Şekil verme işleme özellikleri: Analizler sonucunda Hastelloy B3'nin ana şekil verme işleme özellikleri şunlardır:

(1) Hastelloy B3 malzemesinin uzama oranı göreceli olarak yüksektir, bu da soğuk basıncılık şekillendirme için uygun koşullar oluşturur.

(2) Hastelloy B3 malzemesi austenitik çelikten daha serttir ve daha belirgin bir işsel sertleşme eğilimi gösterir, bu nedenle soğuk şekillendirme sırasında daha fazla basınç gereklidir veya adımlı şekillendirme yapılmalıdır.

(3) Hastelloy B3 malzemesinin soğuk deformasyon oranının %10'dan düşük olması durumunda, bu işlem parçanın korozyon dayanımını etkilemez. Ancak, kaydırma sırasında artan gerilim stresi sıcak çatlaklara neden olabilir. Bu nedenle, sonradan kaydırılmak üzere tasarlanmış parçalar için artan gerilim stresinin etkisi mümkün olduğunca azaltılmalıdır.

(4) Aşırı deformasyyonlu soğuk şekillendirme, Hastelloy B3 malzemelerinde esneklik-güç oranı oranını artırır ve stres korozyonuna ve çatlaklara karşı duyarlılığı artırır. Ara ve son ısı işleme süreçleri genellikle kullanılır.

(5) Hastelloy B3 malzemesi, yüksek sıcaklıklarda oksidan medya ve kükürt, fosfor, kurşun ve diğer düşük erime noktası metalleri karşısındaki çok duyarlıdır.

(6) 600-800°C aralığında, ısıtma süresi fazla uzun sürerse, Hastelloy B3 alaşımı katılaşmış bir faz oluşturabilir, bu da uzama oranının azalmasına neden olur. Ayrıca, bu sıcaklık aralığında dış kuvet veya deformasyon sınırlı ise, sıcak çatlaklara meyil gösterilir. Bu nedenle, sıcak biçimlendirme kullanılırken sıcaklığın 900°C üzerinde kontrol edilmesi gerekir.

(7) Hastelloy B3 malzemesini işlemeden ve bastırmadan önce, iş parçasıyla temas edecek kalıp yüzeyi temizlenmelidir; soğuk işlemsel sırasında yağlama yöntemleri kullanılabilir ve biçimlendikten hemen sonra derişimsizleştirme veya alkol temizliği yapılmalıdır.

(8) Çalışma parçası fırından çıktıktan sonra su soğutulduğunda, yüzeydeki oksit filmi daha kalın olur ve tamamen asitle temizlenmesi gerekir. Eğer oksit filmi kalmışsa, bir sonraki basım sırasında çatlaklar oluşabilir; gerekirse, asitle temizlemeden önce paslanmaya tabi tutulabilir.

3. Kaynaklama ve biçimlendirme:

(1) Şekil verme ve işlemeden önce, ham parçanın kaynaklanması gerekiyorsa, kaynak dilimioksidenlenmesi konusunda daha iyi korunması için en iyi yöntem gaz tungsten ark kaynak (GTAW) yöntemini seçmektir. Elle yapılan ark kaynak yöntemi kullanılırsa, ortadaki kaynak damarının oksitlenmesine neden olabilir. Her katmanın porselenle sıvadan sonra temizlendiğinde bile, temizliğin tamamlığını sağlamak zordur. Bir miktar ince oksit tabakası kalmaya devam edebilir ve bu da kaynak diliminin şekil verme ve işleme özelliklerini etkileyebilir. İş parçasını kaynaklamadan önce, köprük ve taban metali yüzeylerindeki eklentiler ve oksit tabakaları kaldırılmalıdır, çünkü oksit filmleri ve kirletici maddelerin varlığı kaynak ve ısı etkili bölgesinin performansını etkileyebilir. En iyi yöntem küçük bir akım ile kaynak yapmaktır, yavaş hızdan kaçınılmalıdır, sallanmamalıdır, katman arası sıcaklık 100°C'nin altında tutulmalı ve ön ve arka taraflar için argon gaz koruması yapılmalıdır ki yüksek sıcaklıklardaki oksitleşme ve alaşım elemanlarının yakılması önlenebilir. Basma işleminden önce, kaynak yüzeyi pürüzsüz şekilde porselenle sıvadan sonra, kaynak yüzeyindeki kalın oksit tabakası kaldırılmalı ve asetlenmelidir. Çünkü Hastelloy B3 malzemesi kaynaklarının oksit tabakası çok serttir ve doğrudan asetleme ile kolayca kaldırılamaz, bu da basınç şekillendirme sürecinde ince çatlakların oluşmasına neden olabilir ve bu da kaynak diliminin performansını etkileyebilir.

(2) Sıcak kalıplamaya olan avantaj tek seferde şekillendirilebilir olması ve işlenme sertleşmesi önlenebilir. Kalıplama sıcaklığı iyi kontrol edilebilirse, ısı işlemi gereksiz hale gelebilir. Ancak sıcak kalıplama sırasında sıcaklık büyük ölçüde değişir ve her bölge farklıdır. Hatta kalıbıyla doğrudan temas halinde olan yüzey, metalin içindeki sıcaklıktan çok daha düşük olabilir, bu da ölçülmesi ve kontrol edilmesi zor hale gelir. İşlem sırasında yerel malzeme hassas bir bölgeye girerse, mikro çatlaklar ve diğer eksiklikler ortaya çıkar ve bunlar sonraki çözünürleme ısıl işleminde kaldırılması zordur. İşletmenin deneyimlerinden yararlanılarak soğuk kalıplama süreci seçildi. Basma yöntemi tercihen şekillendirilmiştir. Çevirmeye ihtiyaç duyulduğunda, 400°C'yi geçmeyen bir sıcaklıkta soğuk çeviri veyaılımlı çeviri kullanılır.

(3) Soğuk şekillendirme sürecinde, deformasyon oranı büyük olduğunda adım adım şekil verme süreci kullanılmalıdır. Adım adım şekillendirme için ara ısı işleme gereklidir. Çözelti ısıl işlemesi uygulanmalı ve sıcaklık 1000°C üzerinde kontrol edilmelidir. Çözelti ısıl işlemesinin süreçleri seçilerek sıcaklık 1060~1080℃ seviyesine ulaşmalıdır. Parça son olarak basılıp şekillendirildikten sonra, kalıcı stresi ortadan kaldırmak ve ardından kaynak kalitesini etkilememek için bir çözelti ısıl işlemesine tabi tutulmalıdır.

ürün

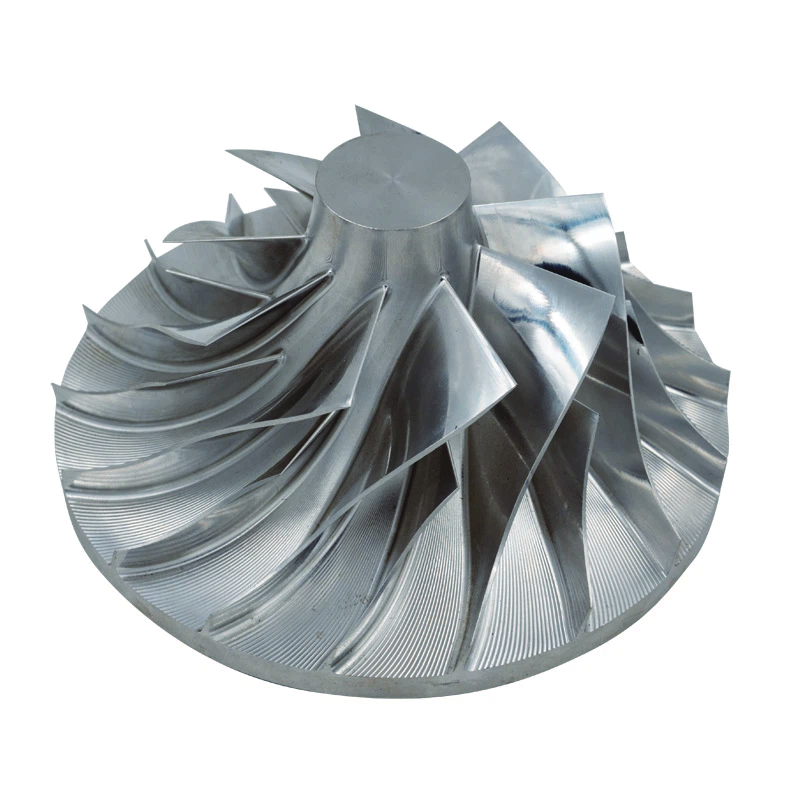

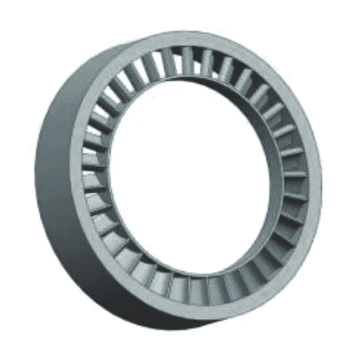

Turbin tekerleği

Turbin bıçağı

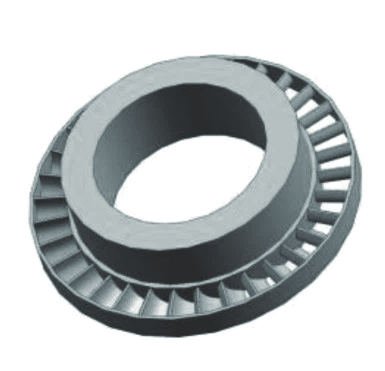

Düzenleyici halka

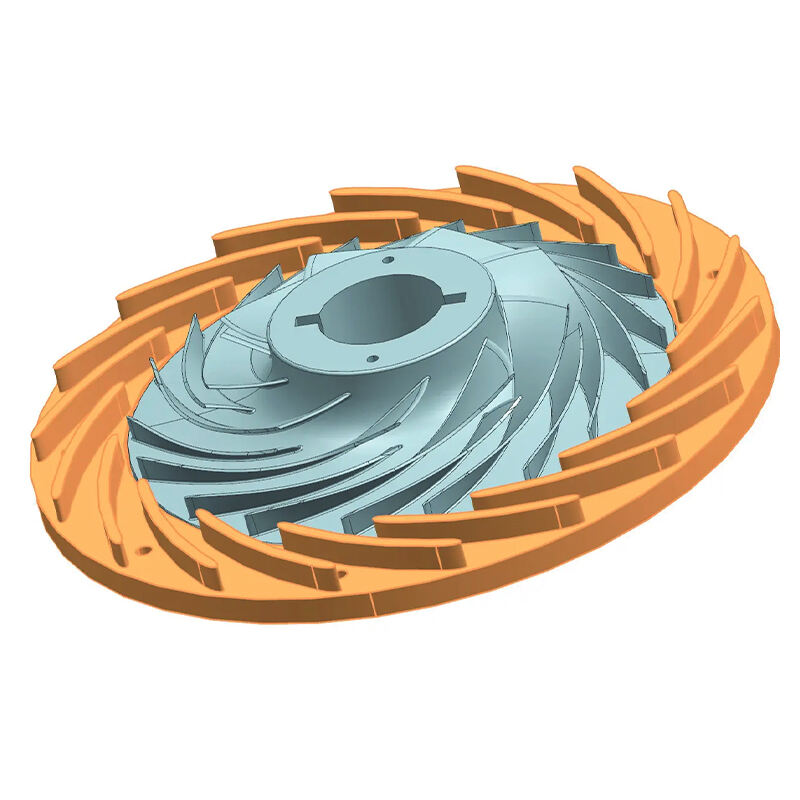

sıkıştırıcı kanadı

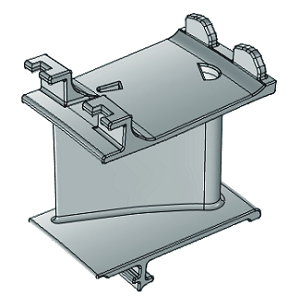

Rehber Aletleri

Dağıtıcı

SEGMENT

Türbin Rotoru

Türbin Statör

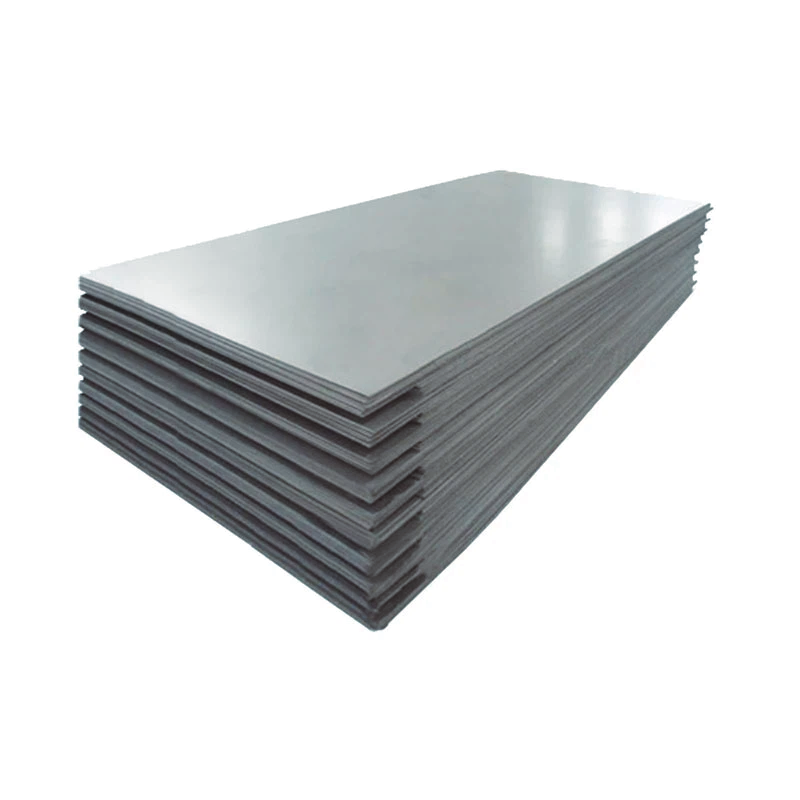

Hastelloy levha

hastelloy boru

Hastelloy çubuğu

Hastelloy şerit ve ergen

Hastelloy sabitleyici elemanlar

Hastelloy tel

Bahar

A Çizelgelere veya örneklere göre

Hastelloy, özel korozyon dayanımı ve yüksek sıcaklık dayanımı ile bilinen başka bir nikel tabanlı süperalüminum ailesidir. Hastelloy'un genel bir özeti aşağıda verilmiştir:

Korozyon direnci:

Inconel gibi, Hastelloy alaşımaları asitler, klorürler, sülfitler ve oksidasyon ve reduksiyon koşulları dahil olmak üzere çeşitli agresif ortamlarda gösterdikleri üstün korozyon dayanımı nedeniyle takdir edilir. Bu korozyon dayanımı, Hastelloy'ı kimya işleme, kirlilik kontrolü ve deniz uygulamaları için uygun kılar.

Yüksek sıcaklık performansı:

Hastelloy alaşımaları, gaz türbinleri, uzay teknolojisi bileşenleri ve endüstriyel fırınlar gibi yüksek sıcaklık ortamlarında kullanılan uygulamalar için elverişli hale getiren yükselen sıcaklıklarda mekanik gücünü ve bütünlüğünü korur.

Alaşım Elemeleri:

Hastelloy alaşımaları genellikle nikelin ana eleman olduğu bir bileşimden oluşur ve cromyum, molibdenum ve kobalt, tungsten ve demir gibi diğer elemanların önemli miktarlarını içerir. Bu alaşım elemanları, korozyon dayanımı ve yüksek sıcaklık gücü gibi alaşımın benzersiz özelliklerine katkıda bulunur.

Çok yönlülük:

Hastelloy alaşımaları, çeşitli uygulamalara ve işletim koşullarına uygun olarak tasarlanmış farklı sınıflarda mevcuttur. Yaygın sınıflar arasında Hastelloy C-276, Hastelloy C-22, Hastelloy X ve Hastelloy B-2 gibi diğerleri de bulunur. Bu sınıflar, farklı ortamlar ve sanayiler için uygun olan bir özellik yelpazesini sunar.

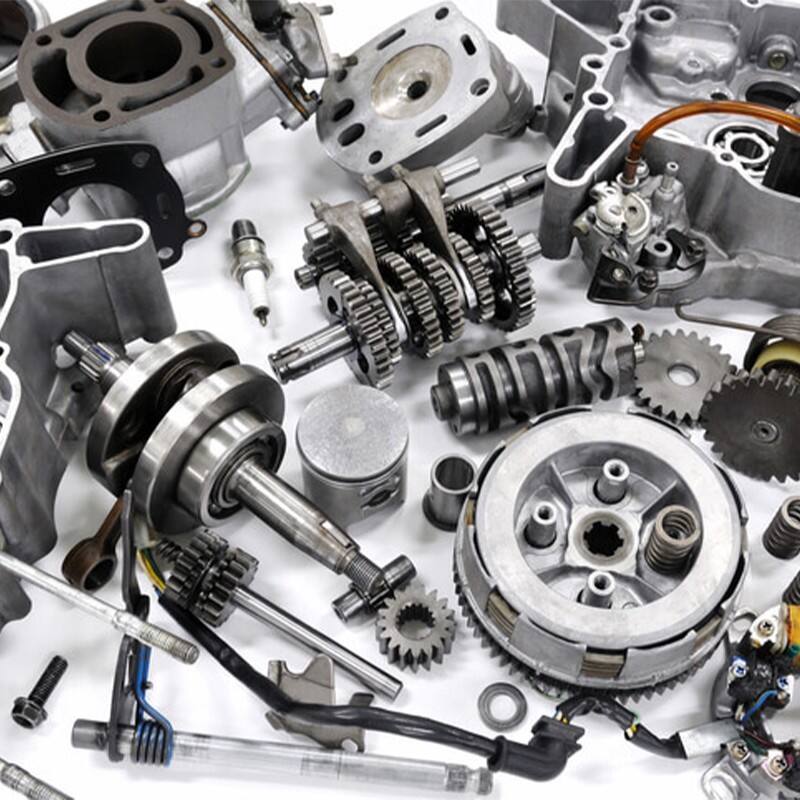

Uygulamalar:

Hastelloy alaşımaları, kimya işleme, petrokimya, petrol ve gaz, havacılık, kirlilik kontrolü ve eczacılık gibi sanaylerde yaygın olarak kullanılır. Koroziyona karşı direnç ve yüksek sıcaklık performansı kritik olan reaktörler, ısı değiştiriciler, vanalar, pompa ve boru sistemleri gibi ekipmanlarda kullanılırlar.

Üretim:

Hastelloy alaşımaları, çeşitli formlar halinde üretilir: plakalar, levhalar, çubuklar, tel, borular ve döküm parçaları, bu da belirli uygulamalara özel olarak tasarlanmış karmaşık bileşenlerin üretimine izin verir.

Genel olarak, Hastelloy alaşımaları, istisnai korozyon dayanımı, yüksek sıcaklık dayanımı ve çoğulculukları nedeniyle sert ortamlar ve zorlayıcı işletim koşulları yaygın olan endüstrilerde vazgeçilmez malzemeler haline gelmiştir.

Havacılık alanı

Otomobil ve bisiklet üretim

Kimya endüstrisi

Deniz Mühendisliği

Kimyasal bileşim

| C≤ | Si≤ | Mn≤ | P≤ | S≤ | Cr≥ | Ni≥ | Mo≥ | Cu≤ |

| 0.01 | 0.10 | 3.00 | 0.030 | 0.010 | 1.00-3.00 | 65.0 | 27.0-32.0 | 0.20 |

| Nb/Ta≤ | Al≤ | Ti≤ | Fe≤ | Co≤ | V≤ | W≤ | Ni+Mo | Ta≤ |

| 0.20 | 0.50 | 0.20 | 1.00-3.00 | 3.00 | 0.20 | 3.00 | 94.0-98.0 | 0.20 |

Profesyonel satış ekibimiz danışmanlığınızı bekliyor.