Keramisk kärn

Funktionen av keramiska kärnan är att skapa en köldkanal inne i bladet, så dess prestanda och kvalitet påverkar direkt kvaliteten på det tomma bladet. Keramiska kärnan bör uppfylla följande krav: ① god kemisk stabilitet och termisk stabilitet; (2) Liten linjär expansionskoefficient för att säkerställa låg deformation under gjutprocessen; ③ Lämplig porositet, lätt att tas bort från gjutningen [38⇓-40]. För närvarande håller utvecklade länder tekniken för utveckling av keramiska kärnor strikt konfidentiell och inte öppen, och den internationella marknaden har kontrollerats av utländska företag. Vi har uppnått vissa resultat i forskningen om keramiska kärnor.

1 Silikongrunnade keramiska kärnor

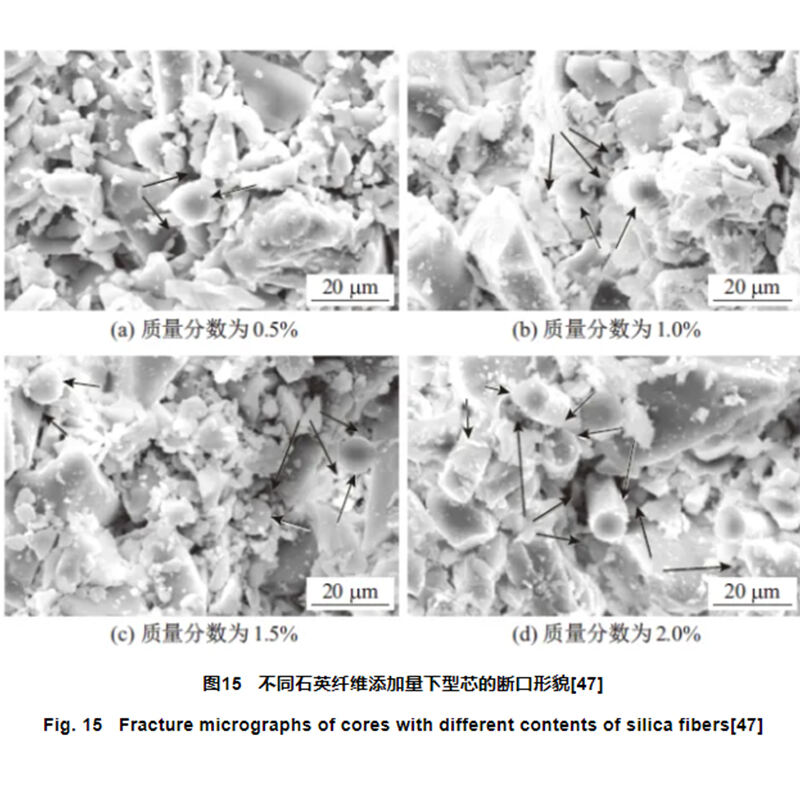

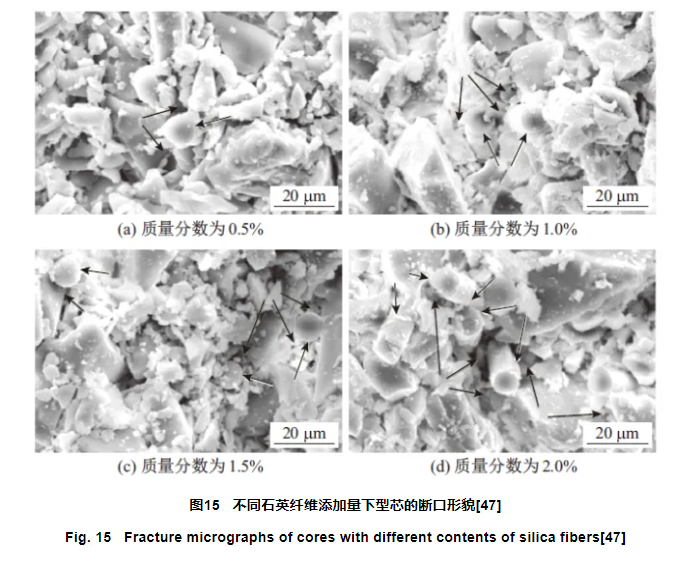

Keramisk kärna baserad på silikat med kvartsglas som huvudmaterial, det mest använda [41]. Upphettningstemperaturen för keramiska kärnor baserade på silikoxid är vanligtvis 1 100 ~ 1 250∘∘C, och drifttemperaturen är ungefär 1 550 ∘∘C. Vi har studerat effekterna av matrispulvers partikeldiameter, sinterprocess och tilläggsmaterial på de övergripande egenskaperna hos silijusbaserade keramiska kärnor, utforskat effekterna av sinterings temperatur och partikeldistributionsstorlek på egenskaper hos porösa silikabaserade keramiska kärnor och förstått de föränderliga lagarna för styrkan hos keramiska kärnor vid rumstemperatur och högtemperatur under olika sinteringstemperaturer. Som kan ses på figuren, när sinteringstemperaturen är 1 200 ∘∘C, är den övergripande prestandan hos silikoxidkeramiska kärnor bäst. Effekten av partikeldistribution på porositeten hos keramiska kärnor är en av de huvudsakliga anledningarna till förändringen av keramisk kärnprestanda, och den jämnt distribuerade pulverkärnan har den bästa övergripande prestandan. Utifrån detta föreslås en metod att infiltrera silikonresin i silikabaserade keramiska kärnor under vakuumförhållanden för att förbättra dess mekaniska egenskaper.

Sammansatt mineralisering

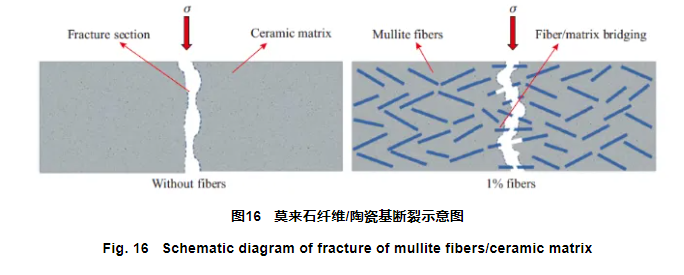

Utöver tillägget av en enskild mineralisator, för att utforska effekterna av synergier mellan flera mineralisatorer på prestationen hos silikabaserade keramiska kärnor, beredde vi komposita silikabaserade keramiska kärnor genom att lägga till zirkonsilikat-mullitfiber. Effekterna av mullitfiberna på de mekaniska egenskaperna och högtemperatur-egenskaperna hos keramiska kärnor undersöktes. Resultaten visar att med ökningen av mullitfibernas innehåll minskar den linjära kontraktionen av keramisk kärna tydligt, och porositeten ökar alltmer. När massaförhållandet av mullitfiber är 1 %, har keramisk kärna en betydligt förbättrad böjstyrka vid rumstemperatur och simulerad gjuttemperatur jämfört med keramisk kärna där endast zirkonsilikat används som mineralisator. Detta beror på att fibrarna är diskontinuerligt fördelade i keramiska matrisen och spelar rollen som kopplingar, blockerar sprickortspropageringsvägen och därmed förbättrar böjstyrkan hos keramiska kärnor.

Gränsskiktets reaktion mellan keramiskt kärnmaterial och superlegering

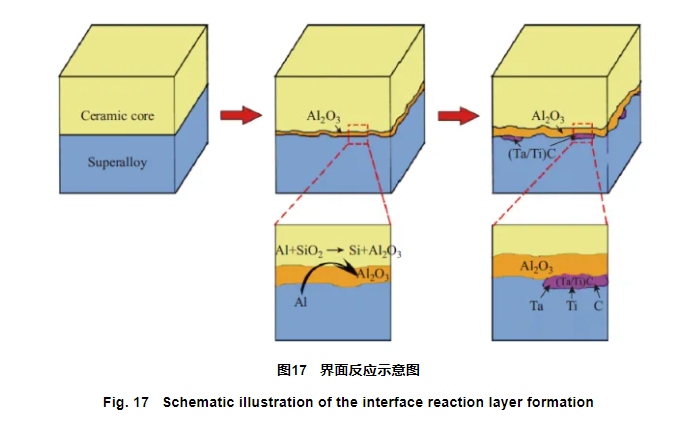

För turbinbladen i avancerade tunga gasdrivna turbiner leder ökningen av smälttemperatur och bladstorlek till hög gjuttemperatur och lång fastnäringstid under framställningen av enkristallsblad [49], vilket gör att reaktionsbenägenheten vid gränssnittet mellan superlegering/keramisk kärna/skal blir mer utpräglad och påverkar allvarligt prestationen hos superlegeringsbladen. För att förstå detta problem bättre studerade vi den interfacereaktionen hos nikelbaserad enkristallsuperlegering CMSX-4 under riktad fastnäring med silikoxidkeramisk kärna. Resultaten visar att ett kontinuerligt aluminalager och ett diskontinuerligt karbidriktningslager bildas vid gränssnittet mellan superlegeringen och silikoxidkeramiska kärnan. På detta grundval analyserade vi bildningsmekanismen för den interfacereaktion som inträffar mellan nikelbasera enkristallsuperlegeringar och silikoxidkeramisk kärna (se figur 17), vilket ger en grund för att optimera sammansättningen och egenskaperna hos keramiska kärnor.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS