Hastelloy B3 (N10675) je nikel-bazirana visokotemperaturna legura koja se sastoji od nikla, molibdena, kobalta i drugih elemenata, sa sadržajem nikla od oko 65%. Hastelloy B3 (N10675) nikel-bazirani materijal je novi materijal poboljšan na osnovu Hastelloy B2. Poboljšava termodinamičku stabilnost materijala, time poboljšavajući otpornost na koroziju. Isto vreme, poboljšava performanse topleg i hladnog oblikovanja. U poslednjih nekoliko godina sve više se koristi u proizvodnji i izradi hemijskog opreme.

Hastelloy B3 (N10675) Glavne karakteristike Hastelloya i savijanje i obrada:

1. Analiza materijala: Mehaničke osobine ploče Hastelloy B3 (N10675) u stanju rastvora: Sa porastom temperature grejanja, njegova izdržalost na povlačenje, granica tečnosti i elastični modul će smanjiti, dok će produženje, koeficijent termodilatacije, tepovodnost i specifična toplina malo rasti; sa porastom stope hladnog deformisanja, tvrdoća, izdržalost na povlačenje i granica tečnosti rastu, a produženje smanjuje.

2. Karakteristike oblikovanja: Nakon analize, glavne karakteristike oblikovanja Hastelloy B3 su:

(1) Протеза материјала Хастелој Б3 је релативно велика, што ствара благопријатне услове за хладну пресувању формирања.

(2) Материјал Хастелој Б3 је тврдши од аустенитне нержавеће црног метала и има јачу тенденцију претварања рада у тврдост, па зато захтева већи притисак током хладног формирања, или постепено формирање.

(3) Када је степен деформације хладног формирања материјала Хастелој Б3 мањи од 10%, неће утицати на корозиону одбрану раднице. Међутим, током сваривања, присуство остатних стресова може да uzrokuje топле тресове у сврзи. Због тога, за раднице које треба сваривати касније, утицај остатних стресова треба елиминисати што више.

(4) Хладно формирање са тешком деформацијом повећава однос између граничне теже и тврдости материјала Хастелој Б3, као и осетљивост на стрес-корозију и тресове. Често се користе међуспособни и завршни процеси термичког обрадљивања.

(5) Hastelloy B3 materijal je vrlo osetljiv na oksidirajuće sredine i sumpor, fosfor, olovo i druge metale sa niskom taljenjskom temperaturom u visokim temperaturama.

(6) U opsegu od 600-800°C, ako je vreme grejanja predugačko, Hastelloy B3 spoj će proizvesti kruhovit fazon, što rezultira smanjenjem produženja. Pored toga, kada je spoljnja sila ili deformacija ograničena u ovom temperaturnom opsegu, lako mogu da se pojavljuju topla traska. Zbog toga, prilikom korišćenja toplog oblikovanja, temperatura mora biti kontrolisana iznad 900°C.

(7) Pre obrade i štampanja Hastelloy B3 materijala, površina šablon-a koja se dodiruje radnom deliću treba da se očisti; tijekom hladnog oblikovanja mogu se koristiti metode lubrizacije, a odmah nakon oblikovanja mora se izvršiti dežire ili alkalna čišćenja.

(8) Nakon što radna odeljina izađe iz pećine i ohladi se vodom, oksidna plenka na površini će biti deblja i trebalo bi je potpuno kiselinom očistiti. Ako ostane oksidna plenka, mogu se pojaviti prsline tijekom sljedeće štampanje; ako je to neophodno, pre očišćavanja može se izvršiti pecanje.

3. Svarenje i oblikovanje:

(1) Pre nego što se oblikuje i procesira, ako sirovi materijal treba da bude spajan, najbolje je izabrati metodu varjenja plinom tungsten arka (GTAW), kako bi se bolje zaštitio spoj od oksidacije. Ako se koristi ručno varjenje elektrodama, lako može doći do oksidacije srednjeg sloja spoja. Čak i ako se svaki sloj otapa i čisti, teško je osigurati da je čišćenje potpuno. Ostaje tanka oksidna sloja koja takođe može uticati na sposobnost oblikovanja i procesiranja spoja. Pre varjenja delatnosti, priloge i oksidne slojeve sa štapića i površina baznog metala moraju biti uklonjene, jer prisustvo oksidnih filmova i stranica utiče na performanse spoja i zone uticaja toplote. Najbolje je koristiti malu struju za varjenje, izbegavati preterano spor brzine, bez kretanja, kontrolisati temperaturu slojeva ispod 100°C i koristiti argonsku gasnu zaštitu sa obe strane kako bi se izbegla visokotemperaturna oksidacija i sagorevanje alijanskih elemenata. Pre stiskanja, površina spoja treba da bude otapljena do glatke, deblji oksidni sloj sa površine spoja treba ukloniti i kiselovati. Zbog toga što je oksidna sloja spoja Hastelloy B3 materijala vrlo tvrd i teško ukloniti direktnim kiselovanjem, lako može doći do nastanka mikroskopskih trupova tijekom procesa stiskanja, što utiče na performanse spoja.

(2) Prednost vrelog oblikovanja je u tome što se može oblikovati jednom i izbegnuti utvrđivanje prilikom rada. Ako se temperatura oblikovanja može dobro kontrolisati, termička obrada može biti izuzeta. Međutim, tijekom procesa vrelog oblikovanja temperatura se mnogo menja, a svaka zona je različita. Čak i površina u direktnom kontaktu sa štampalom može biti znatno niža od temperature unutar metala, što je teško meriti i kontrolisati. Ukoliko se materijal lokalno u procesiranju približi osjetljivoj temperaturskoj zoni, mogu se pojaviti mikro-crte i druge defekti koji će kasnije biti teško ukloniti u termičkoj obradi pri rešavanju. Na osnovu iskustva fabrike za obradu, izabrana je hladna procedura oblikovanja. Pripremna metoda je najbolje za oblikovanje. Kada je neophodno vrteti, koristi se hladno vrtanje ili toplo vrtanje sa temperaturom koja ne premašuje 400°C.

(3) Tijekom procesa hladnog oblikovanja, kada je brzina deformacije velika, treba koristiti postupak oblikovanja u koracima. Za oblikovanje u koracima potrebna je srednja toplinska obrada. Treba koristiti rešenje topline obrade i temperaturu treba kontrolisati iznad 1000°C. Izabrati proces rešenja topline obrade i dostići temperaturu od 1060~1080℃. Nakon što se delovi konačno pritisnu i oblikuju, moraju proći rešenjem topline obrade kako bi se eliminisale ostale napetosti i izbjegle uticaje na kvalitetu nadaljne svakanje.

proizvod

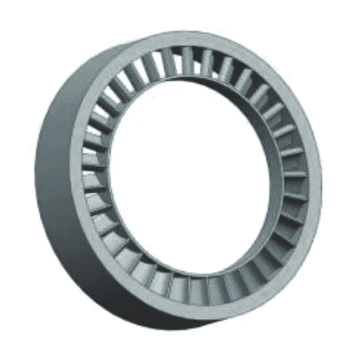

turbinska kota

lопаст турбINE

Gusenica za prigušivanje

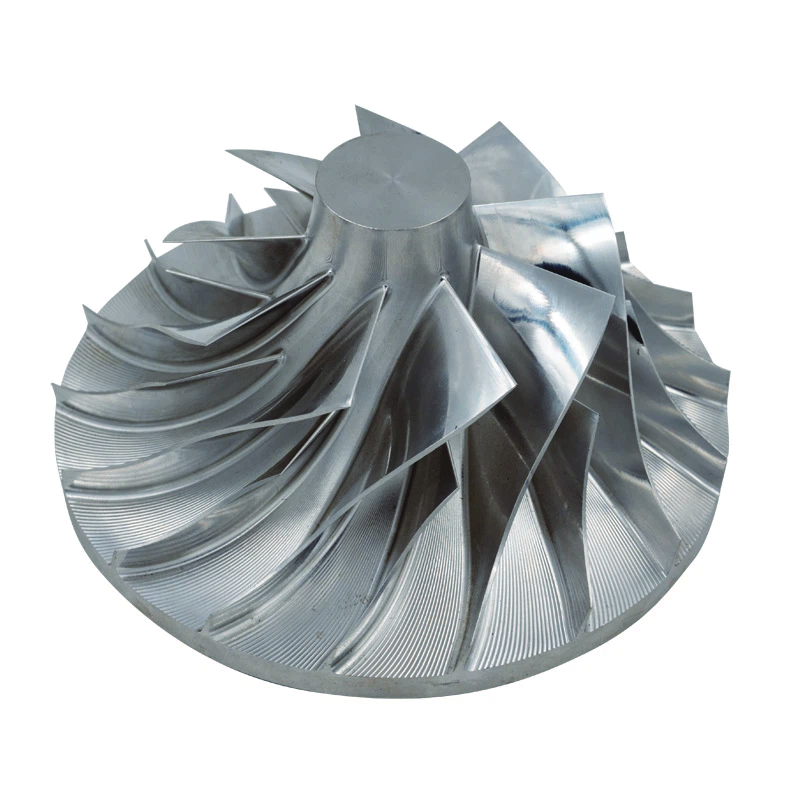

kotač kompresora

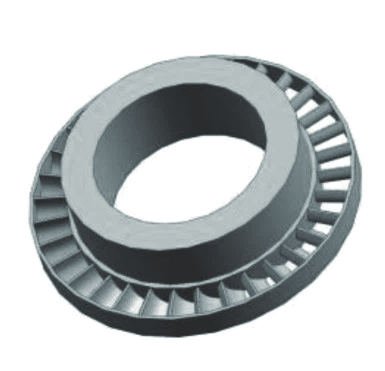

Vodiljke

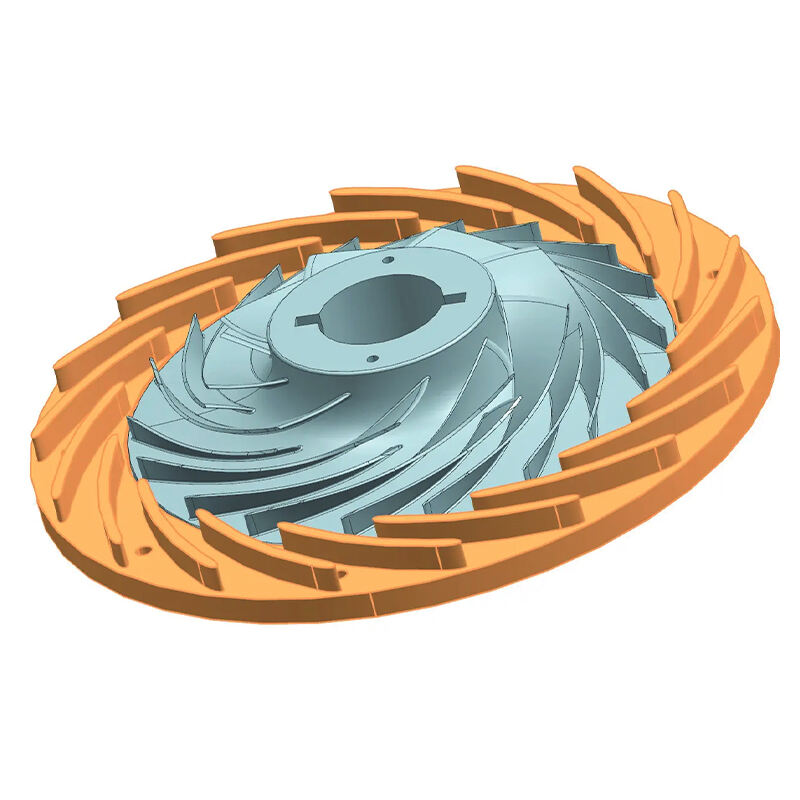

Difuzor

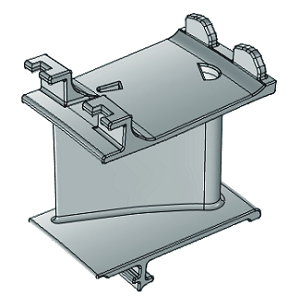

SEGMENT

Turbinski rotor

Turbinski statator

list od Hastelloya

Cijev od Hastelloya

Šipka od Hastelloya

Bolt i šešir od Hastelloya

Kuvarski elementi od Hastelloya

Žica od Hastelloya

Пролеће

А Prema crtežima ili uzorcima

Hastelloy je još jedna porodica nikl-baziranih superlegura poznata po izuzetnoj otpornosti na koroziju i jačini pri visokim temperaturama. Evo pregleda Hastelloya:

Otpornost na koroziju:

Kao i Inconel, legure Hastelloya cenjene su po izvanrednoj otpornosti na koroziju u različitim agresivnim sredinama, uključujući kiseline, hlorkove, sumporne spojeve i oksidativne i redukcione uslove. Ova otpornost na koroziju čini da je Hastelloy pogodan za upotrebu u hemijskoj obradi, kontroli zagađenja i pomorskim primenama.

Performanse pri visokoj temperaturi:

Legure Hastelloya održavaju svoju mehaničku jačinu i integritet pri visokim temperaturama, što ih čini pogodnim za primenu u visoko temperaturnim sredinama kao što su plinske turbine, avionenke komponente i industrijske peći.

Elementi legiranja:

Lige Hastelloy obično se sastoje od nikla kao glavnog elementa, uz značajne količine hromija, molibdena i drugih elemenata poput kobalta, volframa i želезa. Ovi dodaci pridonose jedinstvenim osobinama liga, uključujući otpornost na koroziju i jačinu pri visokim temperaturama.

Svestranost:

Lige Hastelloy dostupne su u različitim kategorijama, svaka prilagođena posebnim primenama i uslovima rada. Najčešće kategorije uključuju Hastelloy C-276, Hastelloy C-22, Hastelloy X i Hastelloy B-2, među drugim. Ove kategorije nude širok spektar osobina pogodnih za različite okruženja i industrije.

Primene:

Lige Hastelloy nalaze široku upotrebu u industrijama poput hemijske obrade, naftohemijske, naftne i plinske, aerokosmičke, kontrolisanja zagađivanja i farmaceutske. Koriste se u opremi poput reaktora, toplomjenja, ventila, čembenika i cevovoda, gde je ključna otpornost na koroziju i performanse pri visokim temperaturama.

Proizvodnja:

Lige ligeleje alije mogu biti izrađene u različitim oblicima, uključujući ploče, ploče, trake, žice, cijevi i forge, što omogućava proizvodnju složenih komponenti prilagođenih specifičnim primenama.

Ukupno, spojevi Hastelloy su visoko cenjeni zbog svoje izuzetne otpornosti na koroziju, snage pri visokim temperaturama i univerzalnosti, čime postaju neophodni materijali u industriji gdje su štete okoline i zahtevne radne uslove uobičajeni.

Aerokosmičko polje

Proizvodnja automobila i motocikala

Хемијска индустрија

Brodogradnja

Хемијски састав

| C≤ | Si≤ | Mn≤ | P≤ | S≤ | Cr≥ | Ni≥ | Mo≥ | Cu≤ |

| 0.01 | 0.10 | 3.00 | 0.030 | 0.010 | 1.00-3.00 | 65.0 | 27.0-32.0 | 0.20 |

| Nb/Ta≤ | Al≤ | Ti≤ | Fe≤ | Co≤ | V≤ | W≤ | Ni+Mo | Ta≤ |

| 0.20 | 0.50 | 0.20 | 1.00-3.00 | 3.00 | 0.20 | 3.00 | 94.0-98.0 | 0.20 |

Naš profesionalni prodajni tim čeka na vašu konsultaciju.