Стеллитовые кобальтсодержащие сплавы состоят из сложных карбидов,分散в матрице сплава. Они устойчивы к истиранию, абразивному износу и коррозии и сохраняют эти свойства при высоких температурах. Отличная износостойкость в основном обусловлена уникальными присущими свойствами твердой карбидной фазы, рассеянной в матрице сплава CoCr.

Stellite 21 (ранее Stellite 8) был разработан

Он появился в середине 1930-х годов как коррозионностойкий сплав на основе кобальта и хрома и быстро нашел применение в качестве биосовместимого имплантата тазобедренного сустава и сплава для протезов. Многие сплавы, используемые в медицинских приложениях сегодня, являются вариациями оригинального состава Stellite 21. Это также был один из первых жаростойких сплавов, испытанных для использования в реактивных двигателях.

Stellite 21 состоит из матрицы сплава на основе кобальта, хрома и молибдена с рассеянными твердыми карбидами, которые укрепляют сплав и увеличивают его твердость, но также снижают пластичность. Тип, форма, размер и распределение карбидов сильно влияют

Вследствие истории обработки сплава, механические свойства Стеллита 21 сильно зависят от способа производства и любой последующей термической обработки.

Из-за низкого объемного содержания карбидов, матрица на основе кобальта доминирует в износостойких и коррозионных свойствах. Стеллит 21 обладает отличной сопротивляемостью кавитации, абразивному износу и износу при скольжении металла о металл, но не рекомендуется для серьезного износа твердыми частицами. Во время износа и даже во время обработки резанием поверхность значительно упрочняется, и использование правильных инструментов и методик обработки важно для достижения наилучших результатов.

Стеллит 21 обеспечивает превосходную сопротивляемость тепловому и механическому удару. Оптимальная высокотемпературная прочность достигается путем растворной термообработки при 1200–1240°C (2190–2265°F), за которой следует закалка и старение в температурном диапазоне 700–1150°C (1290–2100°F).

Стеллит 21 может быть отливаемым, обрабатываемым порошковыми методами или использоваться как твёрдое наплавление для сварки. Рекомендуется для применения в условиях кавитации, абразии, коррозии и/или высоких температур, таких как комплектующие клапанов в нефтехимической и энергетической промышленности. Благодаря хорошей ударной прочности, он широко используется при производстве штамповочных или горячих формовочных матриц. Методы наплавления с помощью кислородно-ацетиленовой сварки для этого сплава не рекомендуются.

Продукт

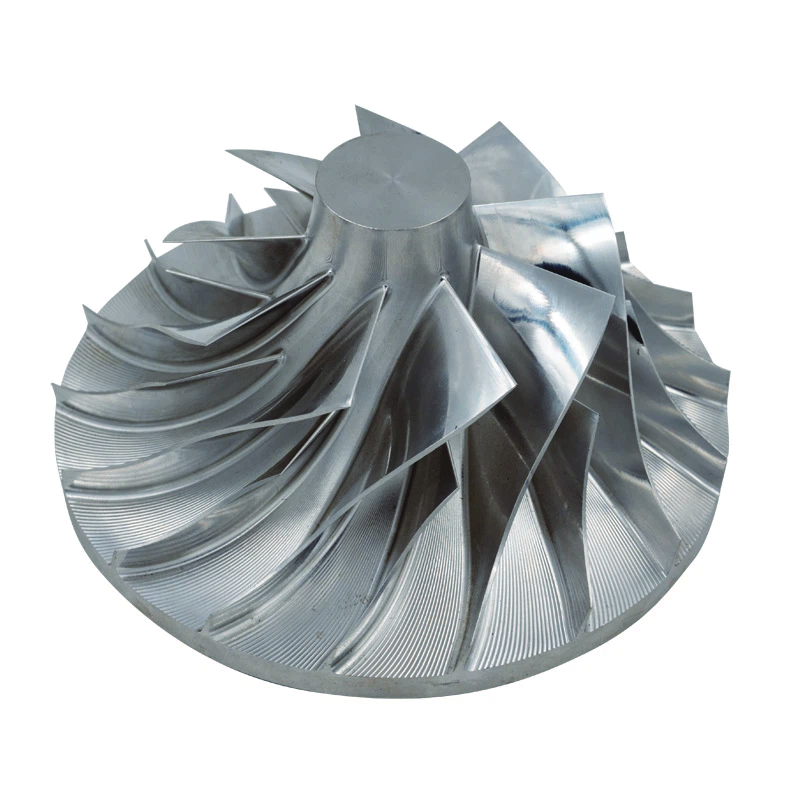

турбинный колесо

лопасть турбины

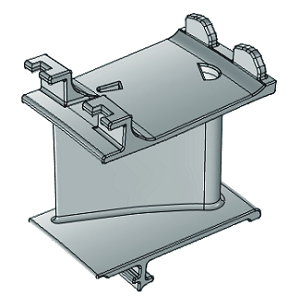

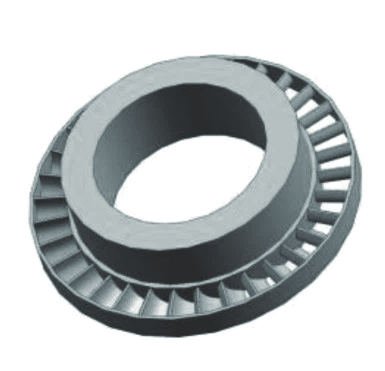

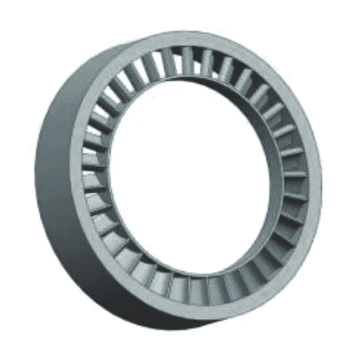

Распределительное кольцо

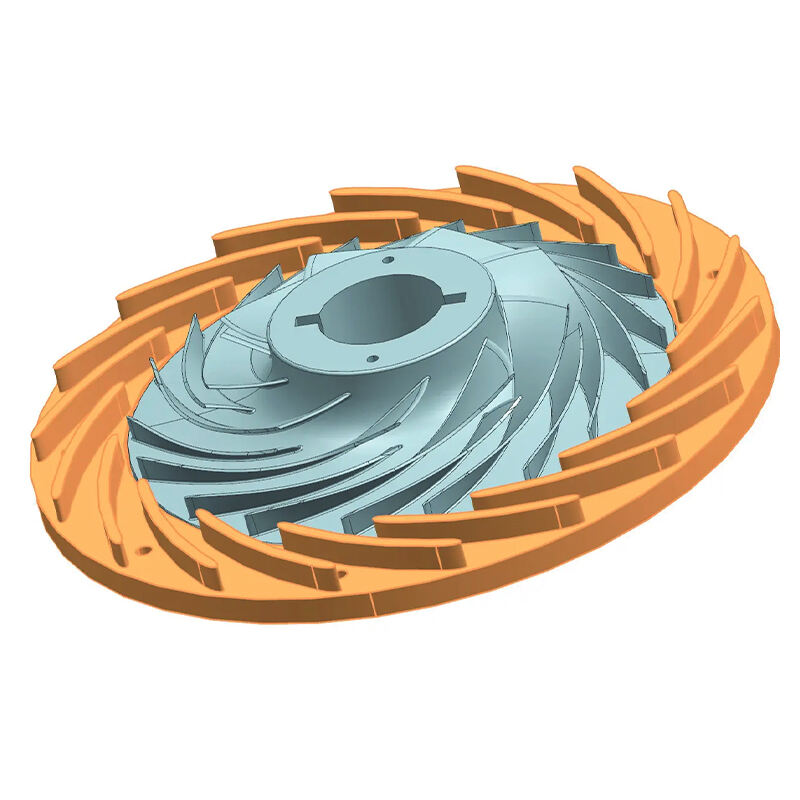

лопасть компрессора

Регулирующие лопатки

Диффузор

сегмент

Ротор турбины

Статор турбины

Лист Стеллит

Труба Стеллит

Стеллитовый стержень

Стеллитовый болт и гайка

Стеллитовые крепежи

Стеллитовая проволока

Весна

A Согласно чертежам или образцам

Номинальный состав (масса %) и физические свойства

| с | кр | мо | C | Ни | Другие | Твёрдость** | плотность | Диапазон плавления |

| База | 26-29 | 4.5-6.0 | <0.35 | <3.0 | Железо, кремний, марганец | 27-40 HRC**290-430 HV** | 8.33 г/см30.301 фунт/дюйм3 | 1295-1435ºC2360-2615ºF |

Стеллитовые сплавы — это группа кобальто-хромовых сплавов, известных своим исключительным сопротивлением износу, высокотемпературной прочностью и коррозионной стойкостью. Вот обзор Стеллита:

Состав:

Стеллитовые сплавы в основном состоят из кобальта (примерно 50-65%) и хрома (примерно 25-30%), с различными пропорциями вольфрама, углерода и других элементов в зависимости от марки. Эти легирующие элементы придают стеллитовым сплавам уникальную комбинацию свойств.

Сопротивление износу:

Стеллитовые сплавы известны своим отличным сопротивлением износу, что делает их подходящими для применения в условиях, где детали подвергаются абразивному износу, эрозии и скольжению. Они обычно используются в условиях высокого износа, таких как режущие инструменты, зубья пил, седла клапанов и компоненты насосов.

Высокая температурная устойчивость:

Стеллит сохраняет свои механические свойства при высоких температурах, что позволяет ему выдерживать высокие температуры без значительной потери прочности или твердости. Это делает сплавы стеллита подходящими для высокотемпературных применений, таких как компоненты газовых турбин, печные элементы и выпускные клапаны.

Коррозионная стойкость:

Сплавы стеллита обладают хорошей коррозионной стойкостью в различных средах, включая кислотные и щелочные растворы, а также высокотемпературные газы и расплавленные соли. Эта коррозионная стойкость делает сплавы стеллита подходящими для использования в химической переработке, морском машиностроении и добыче нефти и газа.

Универсальность:

Сплавы стеллита доступны в различных марках и формах, включая порошки для термических напылений, отливки и ковки, такие как прутки и пластины. Эта универсальность позволяет выбрать наиболее подходящую марку и форму сплава стеллита для конкретного применения.

Применение:

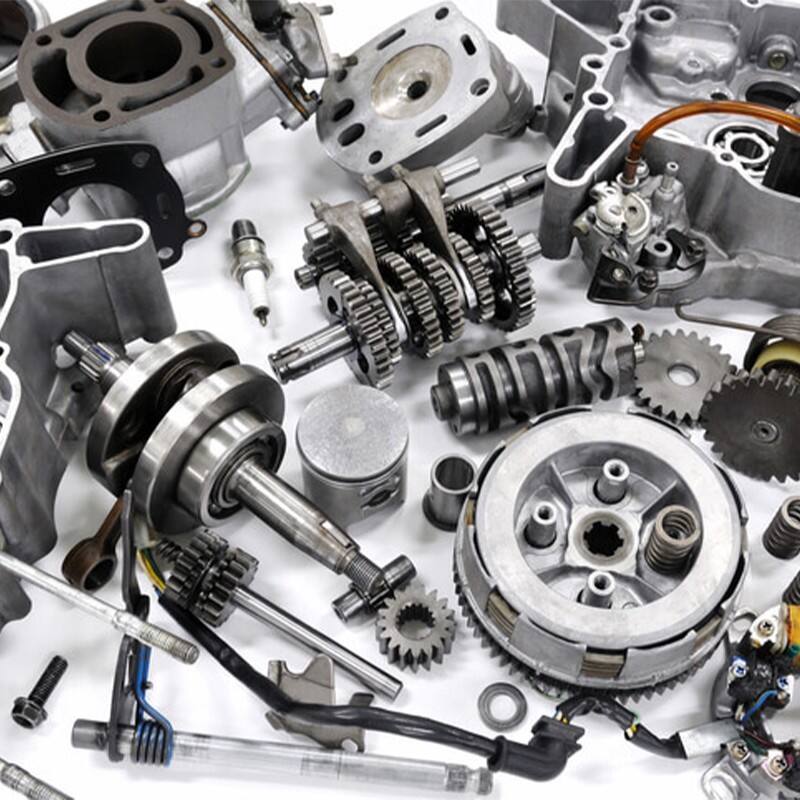

Сплавы стеллит широко применяются в авиакосмической, автомобильной, нефтегазовой, энергетической и производственной промышленности. Они широко используются в компонентах, требующих износостойкости, высокотемпературной прочности и коррозионной стойкости.

аэрокосмическая область

Производство автомобилей и мотоциклов

Химическая промышленность

Морское инженерное дело

Наша профессиональная команда по продажам ждет вашей консультации.