1.Introducere la lamele turbinelor

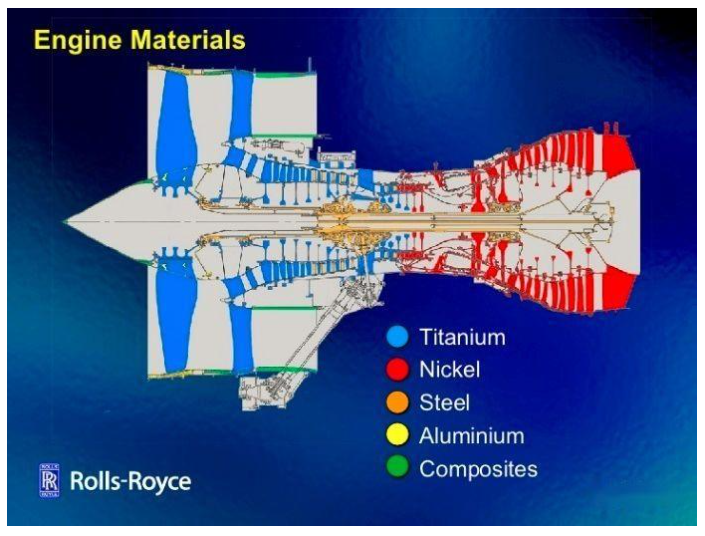

Componentul cu cele mai defavorabile condiții de lucru din motorul cu turbină este de asemenea cel mai important component rotitor. În componentele de capăt cald ale motorilor de avioane, lamele de turbină sunt supuse eroziunii cauzate de gaze la înaltă temperatură și schimbărilor de temperatură în timpul ciclurilor de pornire și oprire a motorului, iar lamele rotorului sunt supuse forței centrifuge la vitezile ridicate. Materialul trebuie să aibă o rezistență suficientă la tracțiune la înaltă temperatură, rezistență la obosiune, rezistență la cedare, precum și o bună rezistență la obosiune, rezistență la oxidare, rezistență la coroziunea gazelor și o plasticitate adecvată. De asemenea, se cere stabilitate organizațională pe termen lung, o bună rezistență la impact, capacitate de fundire și o densitate mică.

Temperatura de intrare a gazei în motoarele avansate ale aeronavelor ajunge la 1380℃ și forța de tracțiune ajunge la 226KN. Turbinile sunt supuse forțelor aerodinamice și centrifuge, cu lame care suportă o tensiune de aproximativ 140MPa; rădăcina lamei suportă o tensiune medie de 280~560MPa, iar corpurile corespunzătoare ale lamei suportă o temperatură de 650~980℃, iar temperatura rădăcinii lamei este de aproximativ 760℃.

Nivelul de performanță al turbinilor (în special capacitatea de suport a temperaturii) a devenit un indicator important al nivelului avansat al unui model de motor. Într-un anumit sens, procesul de fundire al lopatelor turbinelor viitoarelor motoare decid direct performanța motorului și reprezintă de asemenea un semnificativ marj al nivelului industriei aeronautice naționale.

2.Proiectarea formei lamei

Deoarece există multe lame, dacă acestea sunt proiectate sub formă de linii drepte regulate, se poate reduce multă tehnologie de prelucrare, se scade dificultatea de proiectare și se reduc multe costuri. Cu toate acestea, majoritatea lamelor sunt încovoiate și curbe.

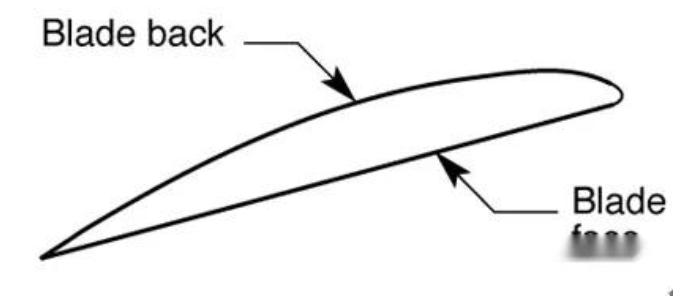

Lăsați-mă să vă prezentăm mai întâi unele concepte de bază despre frunze.

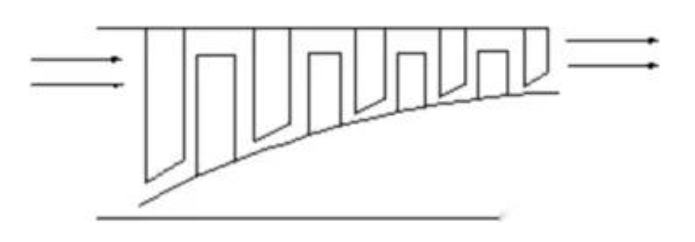

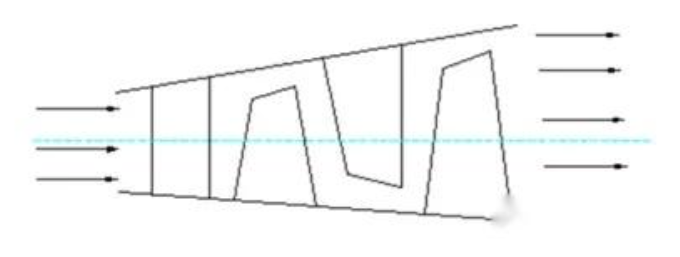

În primul rând, ce este un rachid? Mai jos sunt două diagrame tipice ale rachidelor.

Diagramă a fluxului în compresor

Diagramă a traseului de flux al turbinei

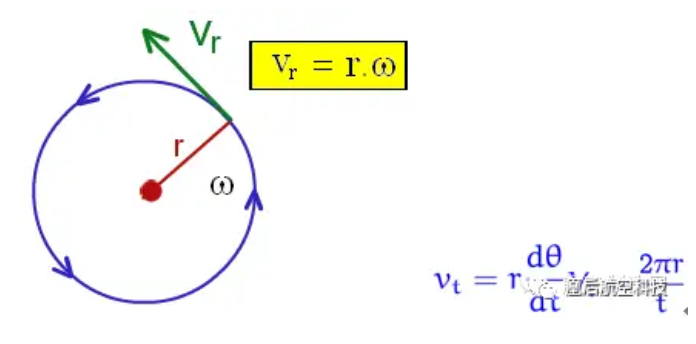

În al doilea rând, ce este formula de calcul pentru viteza circumferențială? În canalul de flux, viteza circumferențială este diferită la diferite raze (aceasta se poate obține conform formulei de calcul din imaginea de mai jos)

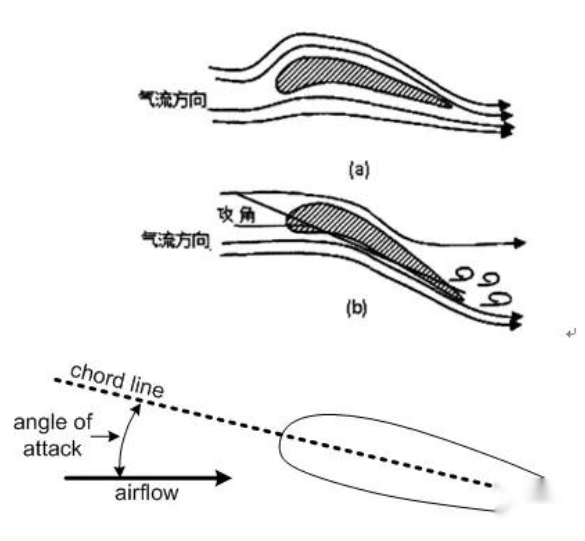

Viteza circumferențială. În sfârșit, ce este unghiul de atac al curgerii de aer? Unghiul de atac al curgerii de aer este unghiul dintre curgerea de aer și coarda lamei relativ la direcția vitezei lamei.

Luând exemplul aripiului avionului, este prezentat unghiul de atac al curgerii de aer. Apoi, se explică de ce lama trebuie să fie torsă? Deoarece vitezele circumferențiale la diferite raze din canalul de curgere sunt diferite, unghiul de atac al curgerii de aer la diferite niveluri primitive de rază variază considerabil; la vârful lamei, datorită razei mari și vitezii circumferențiale mari, se generează un unghi de atac pozitiv mare, ceea ce duce la o separare serioasă a curgerii de aer pe spatele lamei; la baza lamei, datorită razei mici și vitezii circumferențiale mici, se generează un unghi de atac negativ mare, ceea ce duce la o separare serioasă a curgerii de aer pe bazinul lamei.

Prin urmare, pentru lame drepte, cu excepția unei părți a diametrului mediu cel mai apropiat care poate încă să funcționeze, restul părților vor produce o separare serioasă a curgerii de aer, adică eficiența unui compresor sau turbină care funcționează cu lame drepte este extrem de scăzută, și poate chiar să ajungă la punctul în care nu poate să funcționeze deloc. Acesta este motivul pentru care lamele trebuie să fie torsionate.

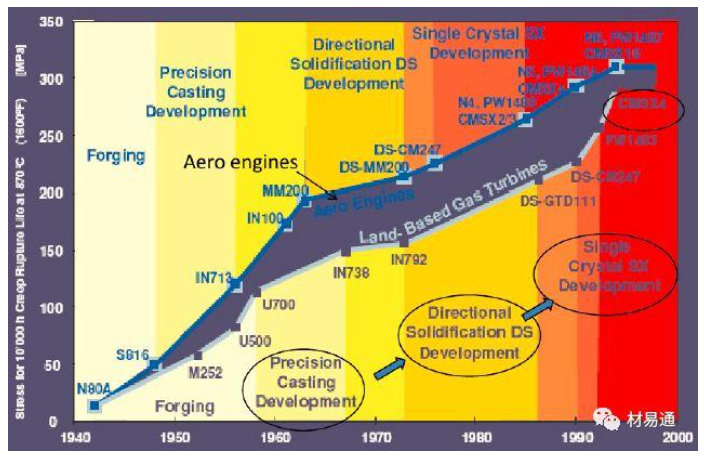

3.Istoric Dezvoltare

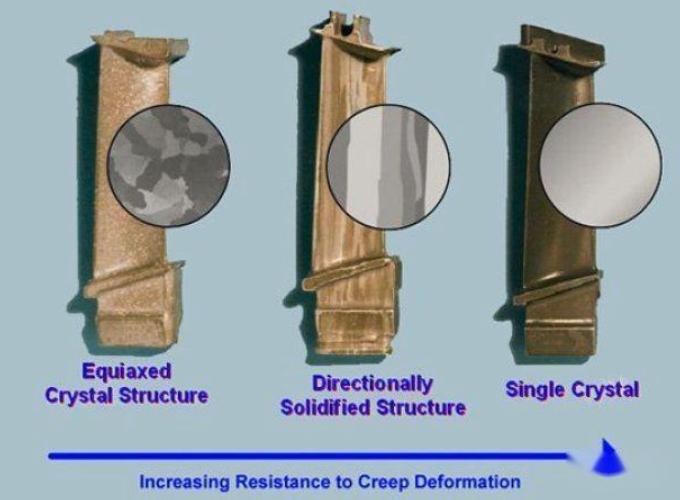

Pe măsură ce puterea motorilor de avioane continue să crească, aceasta se realizează prin creșterea temperaturii la intrarea compresorului, ceea ce necesită utilizarea de turbine cu o rezistență la temperaturi din ce în ce mai mari. În plus față de condițiile de înaltă temperatură, mediul de lucru al turbinelor de capăt este, de asemenea, într-o stare extremă de presiune ridicată, incarcare ridicată, vibrație ridicată și coroziune ridicată, astfel că turbinelor li se cere să aibă o performanță globală extrem de ridicată. Acest lucru necesită ca turbinile să fie fabricate din materiale aleiate speciale (aleațiuri la înaltă temperatură) și procese de fabricație speciale (obținere prin precizie plus solidificare direcțională) pentru a crea structuri matrice speciale (structuri monocristalină) care să răspundă nevoilor în cel mai mare posibil grad.

Componentele complexe, cu o singură cristalizare, goale, ale turbinelor au devenit tecnologia de bază a motorilor actuale cu un raport foră-masă ridicat. Este cercetarea și utilizarea materialelor avansate de alianță monocristalină și apariția tehnologiei de fabricație a lopturilor monocristaline cu dublă perete și ultra-răcire aeriană care au permis tehnologiile de pregătire monocristalină să joace un rol cheie în cele mai avansate motoare militare și civile din prezent. În prezent, lopturile monocristaline nu au fost instalate doar pe toate motoarele aviabile avansate, dar sunt de asemenea folosite din ce în ce mai mult în turbinele gaze cu sarcină grea.

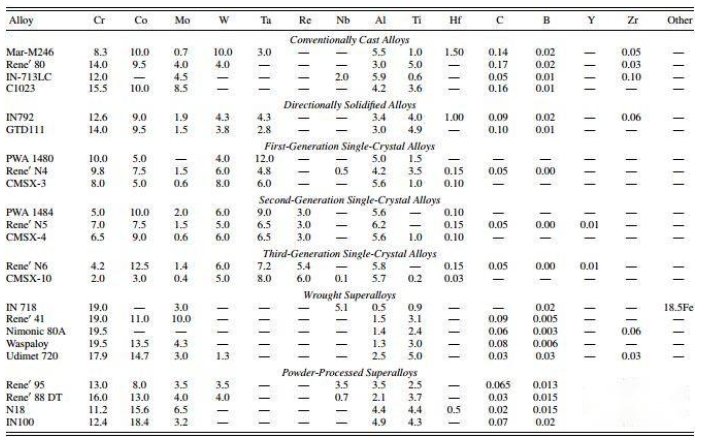

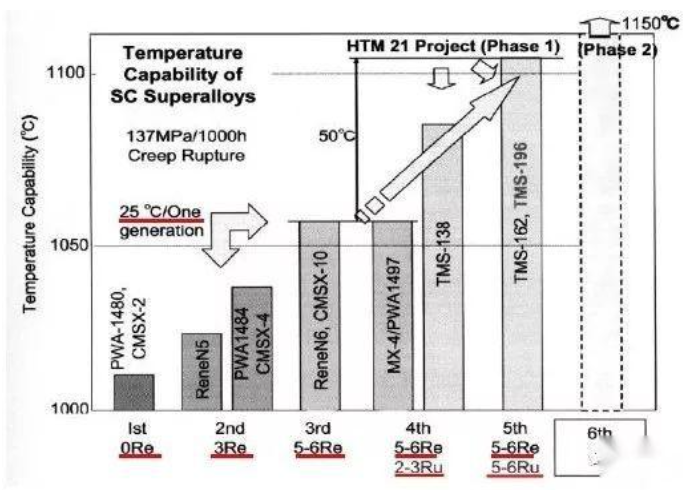

Aleiaje cu cristal unic sunt un tip de materiale avansate pentru pale de motor, dezvoltate pe baza cristalilor echiaxe și cristalilor direcționale colonare. Din începutul anilor 1980, prima generație de aleiaje cu cristal unic, cum ar fi PWA1480 și ReneN4, au fost folosite în mod larg în diverse motoare de avioane. În sfârșitul anilor 1980, a doua generație de pâni cu cristal unic, reprezentate de PWA1484 și ReneN5, au fost de asemenea integrate în motoare avansate de avioane precum CFM56, F100, F110 și PW4000. În prezent, a doua generație de aleiaje cu cristal unic din Statele Unite s-a maturizat și este folosită în mod extensiv în motoare de avioane civile și militare.

Comparativ cu aleaşele monocristalină de generaţie anterioară, aleaşelee monocristaline de a doua generaţie, reprezentate de PWA1484 al PW-ului, CMSX-4 al RR-ului şi Rene'N5 al GE-ului, au crescut temperatura de functionare cu 30°C prin adăugarea de 3% rheniu şi prin creşterea corespunzătoare a conţinutului de molibden, atingând un echilibru bun între rezistenţa şi rezistenţa la oxidare şi coroziune.

În aleaşele monocristaline de a treia generaţie Rene N6 şi CMSX-10, compoziţia aleaşei este optimizată într-o singură etapă, conţinutul total al elementelor neîndoielnice cu rază atomică mare este crescut, mai ales prin adăugarea de peste 5wt% rheniu, ceea ce îmbunătăţeşte semnificativ rezistenţa la fluaj la temperaturi ridicate, durata vieţii aleaşei la 1150 grade fiind mai mare de 150 de ore, mult mai lungă decât viaţa aleaşei monocristaline de prima generaţie de aproximativ 10 ore, având de asemenea o rezistenţă puternică la obişnuita stresantă termică, oxidare şi coroziune termică.

Statele Unite și Japonia au dezvoltat în ordine generația a patra de aliaje monocristalină. Prin adăugarea de ruteniu, stabilitatea microstructurii aliajului a fost îmbunătățită, iar rezistența la cedare sub expunere la temperaturi ridicate pe termen lung a crescut. Durata vieții sale la 1100 ℃ este de zece ori mai mare decât cea a celui de-al doilea aliaj monocristalin, iar temperatura de funcționare a ajuns la 1200 ℃. Compoziția monocristalină a aceleiași generații este prezentată mai jos.

4.Material de bază pentru lama și tehnologia de fabricație

Lame din aliajuri înaltresistente deformabile

Dezvoltarea aleațiilor la înălțări temperaturi deformabile are o istorie de peste 50 de ani. Aleațiile la înălțări temperaturi deformabile folosite obișnuit în turbinele motorului avionului domestic sunt prezentate în Tabelul 1. Cu creșterea conținutului de aluminiu, titan, tungsten și molibden în aleațiile la temperaturi ridicate, proprietățile materialelor se îmbunătățesc continuu, dar performanța lucrării termice scade; după adăugarea elementului liga costisitor cobalt, performanța comprehensivă a materialelor poate fi îmbunătățită și stabilitatea structurii la temperaturi ridicate poate fi îmbunătățită.

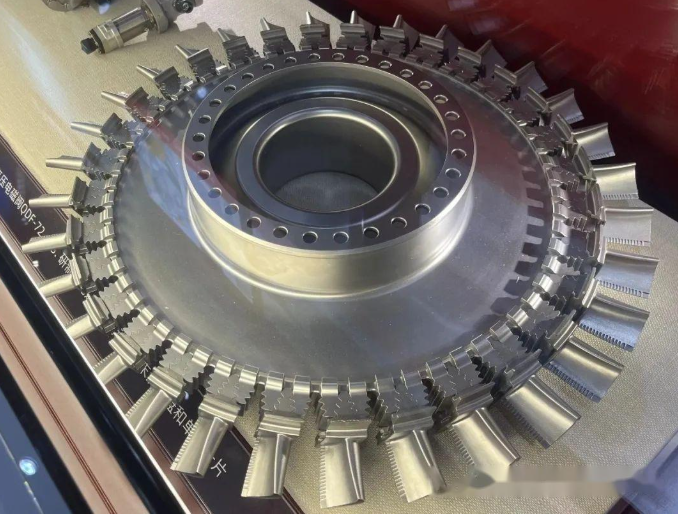

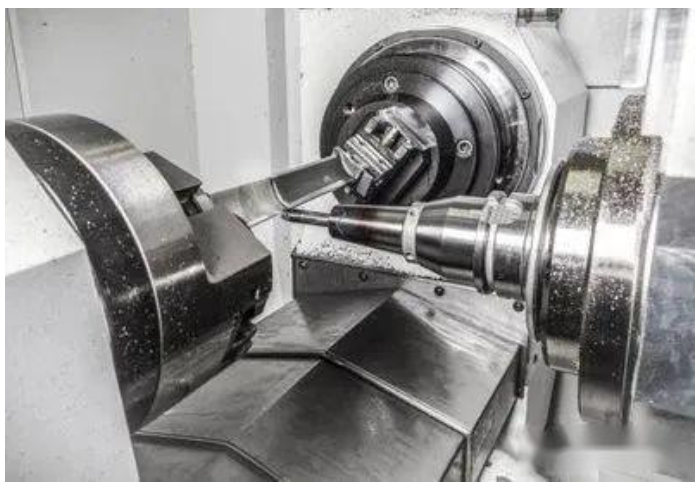

Turbinile sunt piese cheie ale motorului avionului, iar volumul lor de fabricație reprezintă aproximativ 30% din volumul total de fabricație al motorului.

Turbinile motorului avionului sunt piese cu perete subțire care se deformă ușor. Cum să controlăm deformarea lor și să le procesăm eficient și cu calitate ridicată este una dintre temele de cercetare importante în industria de fabricație a turbinelor.

Cu apariția mașinilor CNC de performanță ridicată, procesul de fabricație al palelor de turbină a trecut și el prin schimbări majore. Palele procesate folosind tehnologia de machetare CNC precisă au o precizie mare și cicluri de fabricație scurte, în general între 6 și 12 luni în China (machetare semi-finișată); iar între 3 și 6 luni în străinătate (fără resturi de machetare).

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS