Núcleo cerâmico

A função do núcleo cerâmico é formar um canal de resfriamento dentro da lâmina, então seu desempenho e qualidade afetam diretamente a qualidade da lâmina oca. O núcleo cerâmico deve atender aos seguintes requisitos: ① boa estabilidade química e térmica; (2) O coeficiente de expansão linear é pequeno para garantir baixa deformação durante o processo de fundição; ③ Porosidade adequada, fácil de ser removida da peça fundida [38⇓-40]. Atualmente, os países desenvolvidos consideram a tecnologia de desenvolvimento de núcleos cerâmicos como altamente confidencial e não aberta, e o mercado internacional tem sido monopolizado por empresas estrangeiras. Fizemos alguns avanços na pesquisa de núcleos cerâmicos.

1 Núcleo cerâmico à base de silício

Núcleo cerâmico à base de sílica com vidro de quartzo como material principal, o mais amplamente utilizado [41]. A temperatura de queima do núcleo cerâmico à base de óxido de silício geralmente é de 1 100 ~ 1 250∘∘C, e a temperatura de serviço é de aproximadamente 1 550 ∘∘C. Estudamos os efeitos do tamanho de partícula da matriz em pó, do processo de sinterização e de aditivos nas propriedades globais dos núcleos cerâmicos à base de silício, exploramos os efeitos da temperatura de sinterização e da distribuição de tamanho de partícula nas propriedades dos núcleos cerâmicos porosos de sílica e compreendemos as leis de variação da resistência dos núcleos cerâmicos à temperatura ambiente e alta temperatura sob diferentes temperaturas de sinterização. Como pode ser visto na figura, quando a temperatura de sinterização é de 1 200 ∘∘C, o desempenho global do núcleo cerâmico de óxido de silício é o melhor. O efeito da distribuição de tamanho de partícula sobre a porosidade do núcleo cerâmico é uma das principais razões para a mudança no desempenho do núcleo cerâmico, e a distribuição uniforme do núcleo em pó tem o melhor desempenho global. Com base nisso, foi proposto um método de infiltração de resina de silicone no núcleo cerâmico à base de sílica sob condições de vácuo para melhorar suas propriedades mecânicas.

Mineralizador composto

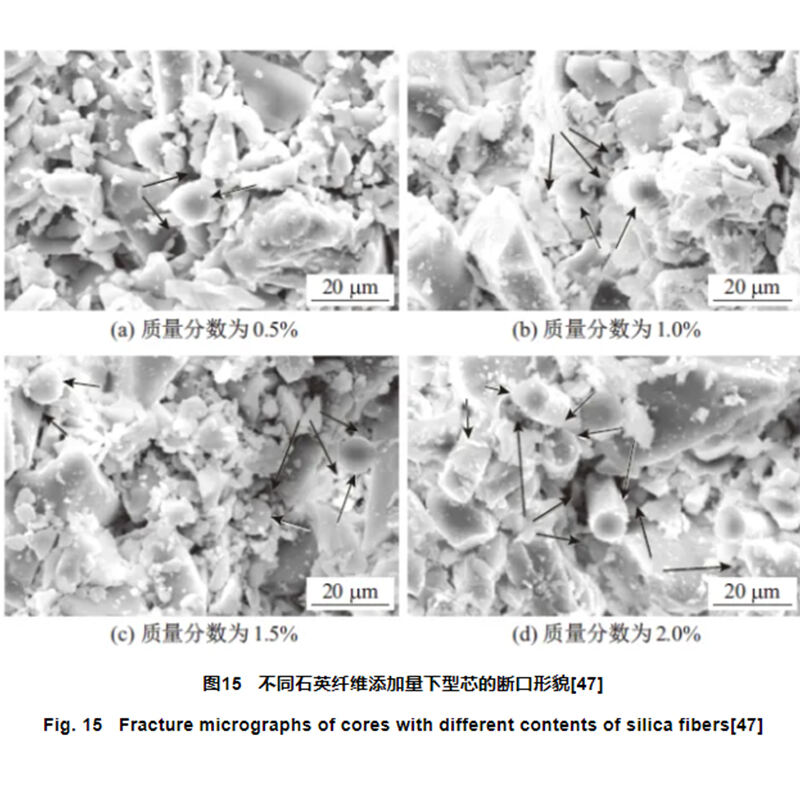

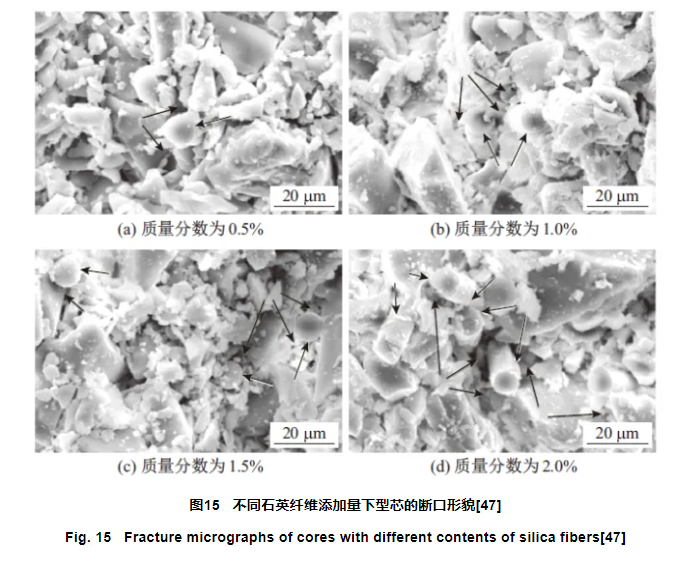

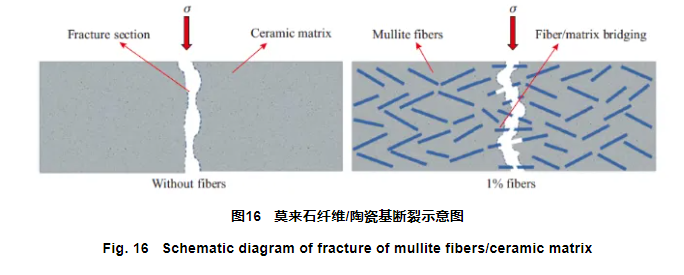

Além da adição de um único mineralizador, para explorar os efeitos das sinergias entre múltiplos mineralizadores no desempenho de núcleos cerâmicos à base de sílica, preparamos núcleos cerâmicos compostos à base de sílica adicionando silicato de zircônio-fibra de mullita. Foram estudados os efeitos da fibra de mullita nas propriedades mecânicas e nas propriedades a alta temperatura dos núcleos cerâmicos. Os resultados mostram que com o aumento do teor de fibra de mullita, a retração linear do núcleo cerâmico diminui significativamente, e a porosidade aumenta gradualmente. Quando a fração em massa da fibra de mullita é de 1%, a resistência à flexão do núcleo cerâmico à temperatura ambiente e na temperatura simulada de fundição melhora significativamente em comparação com o núcleo cerâmico com apenas silicato de zircônio como mineralizador. Isso ocorre porque as fibras estão distribuídas de forma descontínua na matriz cerâmica e desempenham o papel de conectar pontes, bloqueando a trajetória de propagação de rachaduras, e assim melhorando a resistência à flexão do núcleo cerâmico.

Reação interfacial do núcleo cerâmico e superliga

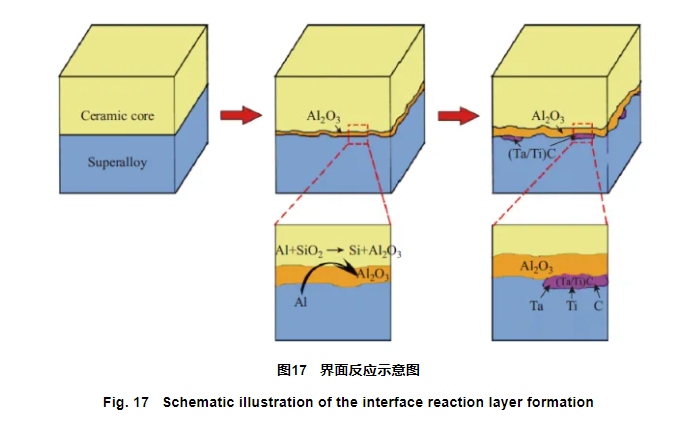

Para as pás de turbinas de gás industriais avançadas, o aumento do ponto de fusão dos superligas e o aumento do tamanho das pás resultam em alta temperatura de fundição e longo tempo de solidificação durante a preparação de lâminas monocristalinas [49], o que torna a tendência de reação na interface entre a superliga/cerâmica mais proeminente, e afeta seriamente o desempenho das pás de superliga. Para entender melhor esse problema, estudamos a reação interfacial da superliga monocristalina de níquel CMSX-4 durante a solidificação direcional com núcleo cerâmico de óxido de silício. Os resultados mostram que se forma uma camada contínua de alumina e uma camada descontínua de carbeto enriquecido na interface entre a superliga/óxido de silício cerâmico. Com base nisso, analisamos o mecanismo de formação da reação interfacial entre a superliga monocristalina de níquel e o núcleo cerâmico de óxido de silício (ver Figura 17), o que fornece uma base para otimizar a composição e as propriedades do núcleo cerâmico.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS