Aviācijas motors ir aviācijas "sirds" un tiek arī dēvēts par "industrijas koronu". Tā ražošana ietver daudz modernās industrijas priekšmetu tehnoloģiju, iesaistot materiālus, mehānisko apstrādi, termodinamiku un citus jomu aspektus. Kā valstis pieņem augstākus prasības pret motoru īpašībām, jaunās struktūras, tehnoloģijas un procesi pētījumos un lietošanā turpina izzināt modernās industrijas virsotnes. Viens no svarīgajiem faktoriem, kas uzlabo aviācijas motora spēku-svars attiecību, ir veselā loksnes skiva izmantošana.

Pirms integrālā loksnes skrituļa izveides, dzinēja rotatora loksnes bija jāsavieno ar riteņa skrituļu caur spraugām, spraugu ierīcēm un slēgšanas iekārtām, taču šī struktūra pakāpeniski vairs neatbilda augstas rentabilitātes aviācijas dzinēju prasībām. Tika izstrādāta integrālā loksnes skrituļa struktūra, kas savieno dzinēja rotatora loksnes un riteņa skrituli, un tagad tā ir kļuvusi par obligātu struktūru augstas spēka svaru attiecības dzinējiem. Tas jau ir plaši izmantots gan militārajā, gan civiltā aviācijas dzinējos un piedāvā sekojošos priekšrocības.

1.Smaga slodze :Kopš riteņa skrituļa malai nav nepieciešams veikt apstrādi, lai instalētu spraugas loksņu ierīkošanai, tās radiālais izmērs var tikt signifikanti samazināts, tādējādi nozīmīgi samazinot rotora masu.

2.Samazina daļu skaitu :Kopā ar to, ka riteņa diska un loksnes ir integrētas, arī slēgšanas iekāšu samazināšana ir svarīgs iemesls. Lidojošo objektu motormeklē ir ļoti strikti prasības attiecībā uz uzticamību, un vienkāršota rotoru struktūra lielā mērā veicina uzticamības paaugstināšanu.

3.Samazināt gaisa plūsmas zaudējumus :Novērtots bēgšanas zaudējums, kas izraisīts tradicionālās savienojuma metodes atstarpe, uzlabota dzinēja efektivitāte un palielināta spiediena spēja.

Blisku, kas samazina svaru un palielina spiedienu, nav viegli iegūt šo "pearlu". No vienas puses, bliski galvenokārt izgatavoti no grūti apstrādāmiem materiāliem, piemēram, tiķa alejas vai augsttemperatūras alejas; no otras puses, tās loksnes ir smalkas un loksņu formas ir sarežģītas, kas ietver ļoti augstas pieprasības pret ražošanas tehnoloģiju. Turklāt, ja rotoru loksnes ir bojātas, tās nevar tikt aizvietotas atsevišķi, kas var izraisīt blisku atlikšanu, un remonta tehnoloģija ir vēl viens jautājums.

Pašlaik ir trīs galvenās tehnoloģijas veselu loksnu ražošanai.

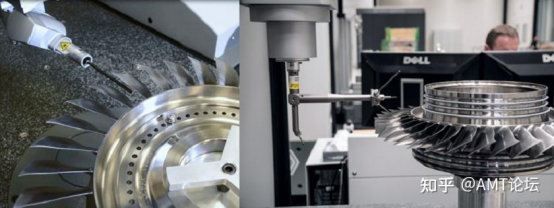

Piecu ass CNC frezēšana tiek plaši izmantota blisku ražošanā, jo tā ir ar ātru atbildes spēju, augstu uzticamību, labu apstrādes elastību un īsu ražošanas sagatavošanas ciklu. Galvenie frezēšanas metodes ieskaita sānu frezēšanu, iegriezenes frezēšanu un cikloidales frezēšanas metodes. Veiktspējas garantēšanas galvenie faktori ietver:

Piecu ass mašīnas ar labiem dinamiskajiem raksturiem

Optimizētu profesionālo CAM programmatūru

Rīki un zināšanas, kas paredzēti titanu aliažu / augsttemperatūras aliažu apstrādei

Elektrokimiskā apstrāde ir izcilā metode aviācijas dzinēju veselu loksnu kanālu apstrādei. Elektrokimiskajā apstrādē ir vairākas apstrādes tehnoloģijas, tostarp elektrolītiskā rietes apstrāde, kontūra elektrolītiskā apstrāde un CNC elektrolītiskā apstrāde.

Kā elektrokemiskais obrākšanas process galvenokārt izmanto metāla disolūcijas īpašību anodē elektrolītā, katodi daļa netiks bojāta, izmantojot elektrokemisko obrākšanu, un darbības laikā darbnīca nav ietekmēta griešanas spēkiem, obrākšanas siltumam utt., kas samazina atlikušo spiedienu lidmašīnas motoru integrālajā lopu kanālā pēc apstrādes.

Papildus tam, salīdzinot ar piecu ass frezēšanu, elektrokemiskās obrākšanas darba stundas tiek nozīmīgi samazinātas, un to var izmantot sākotnējā, pusgalamainā un gala apstrādes posmā. Pēc apstrādes nav nepieciešams roku polēšana. Tādējādi tas ir viens no būtiskajiem attīstības virzieniem lidmašīnas motoru integrālo lopu kanālu apstrādē.

Lokas tiek apstrādātas atsevišķi, un pēc tam tās tiek svaidītas lokas disku uz elektronu staru svaidīšanas, līnijas trienu svaidīšanas vai vakuumā notiekošās nežidas difūzijas saistīšanas metodes palīdzībā. Priekšrocība ir tāda, ka to var izmantot integrālām lokas diskam ar nesaskanotiem lokas un diska materiāliem.

Svaidīšanas procesam ir augsti prasības pret lokas svaidīšanas kvalitāti, kas tieši ietekmē aviācijas motoru kopējās lokas diska darbību un uzticamību. Turklāt, jo lietojamās lokas aktuālās formas svaidīto lokas disku nav vienotas, lokas atrašanās vietas pēc svaidīšanas nav vienotas svaidīšanas precizitātes ierobežojumu dēļ, un nepieciešama pielāgotā apstrādes tehnoloģija, lai veiktu personīgu precīzu CNC cilpšanu katrā lokā.

Turklāt, savienošana ir ļoti svarīga tehnoloģija veselu loksnu remontā. No tām, lineārā trīcu savienošana, kā viena no cietfāzes savienošanas tehnoloģijām, piedāvā augstu savienojuma kvalitāti un labu atkārtotību. Tas ir viens no drosmīgākajiem un uzticamākajiem savienošanas veidiem, lai savienotu augstas spējas attiecībā uz svaru lidmašīnas motora rotoru komponentus.

1. EJ200 lidmašīnas motors

EJ200 lidmašīnas motoram kopumā ir 3 ventili un 5 augstspiediena kompresori. Vienvietīgie lapas tiek savienoti ar elektronu staru uz riteņa disku, veidojot veselu loksnu riteni, kas tiek izmantots trešajā ventilā un pirmajā augstspiediena kompresorā. Veselie loksnu riteņi nav savienoti ar citu stāžu rotoriem, lai veidotu daudzstāžu veselo rotoru, bet tiek piesavināti ar īsākiem bultīņiem. Parasti runa ir par veselu loksnu riteņu pielietojšanas sākumu.

2. F414 turbofanis

F414 turbojūdznieka dzinējā 2. un 3. posma trīsposmu ventilatora un pirmie 3 posmi no 7.posma augstspiediena kompresora izmanto integrālas loksnes, kas apstrādātas elektrokemiskiem veidiem. GE ir arī izstrādājusi iespējamu remontēšanas metodi. uz šīs bāzes ventilatora 2. un 3. posma integrālās loksnes savienotas kopā, lai veidotu integrālo rotoru, un kompresora 1. un 2. posmi tiek arī savienoti, tādējādi vēl vairāk samazinot rotora svaru un uzlabojot dzinēja ilgtspēju.

Salīdzinājumā ar EJ200, F414 integrālo loksņu pielietojumā ir paveikusi lielu soli uz priekšu.

3. F119-PW-100 dzinējs

Trīsposmu ventilators un 6.posmu augstspiediena kompresors visi izmanto integrālās loksnes, un 1.posma ventilatora loksnes ir tukšas. Tukšās loksnes tiek savienotas ar riteņa disku caur līnijas tričošanas savienojumu, lai veidotu integrālo loksni, kas samazina šī posma rotora svāraku par 32 kg.

4. BR715 dzinējs

Lielās civiltās dzinēju motoru konstrukcijā arī tiek izmantota integrālā loksnes un sprāģa diska tehnoloģija. BR715 dzinējs izmanto piecas ass CNC gabala tehnoloģiju, lai apstrādātu integrālo loksnes un sprāģa disku, kas tiek izmantots pēc ventilatora otrajā superdzimuma kompresorā, un priekšējais un aizdomājais integrālie loksnes un sprāģa diski ir savienoti caur vākušanu, veidojot integrālu rotoru. Tas tiek izmantots Boeing 717.

Karstās ziņas

Karstās ziņas 2024-12-31

2024-12-04

2024-12-03

2024-12-05

2024-11-27

2024-11-26

Mūsu profesionālā pārdošanas komanda gaida jūsu konsultāciju.