セラミックコア

セラミックコアの機能は、ブレード内部に冷却チャネルを形成することであり、その性能と品質は空洞ブレードの品質に直接影響します。セラミックコアは次の要件を満たす必要があります:①優れた化学的安定性および熱的安定性;(2)線膨張係数が小さく、注ぎ込みプロセス中の変形を低く保つこと;③適切な気孔率で、鋳造物から容易に除去できること[38⇓-40]。現在、先進国はセラミックコアの開発技術を非常に機密なものとして公開しておらず、国際市場は外国企業によって独占されています。我々はセラミックコアに関する研究においていくつかの成果を上げています。

1 シリコン系セラミックコア

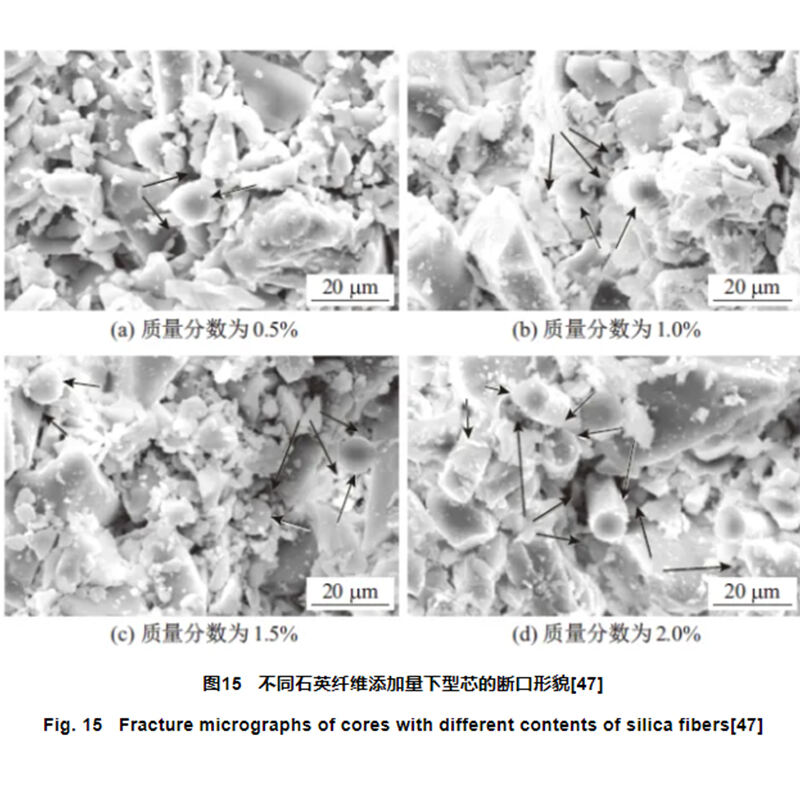

ケイ酸塩を基盤とするセラミックコアで、主材料は石英ガラスであり、最も広く使用されているものです[41]。シリコン酸化物系セラミックコアの焼成温度は通常1,100〜1,250℃で、使用温度は約1,550℃です。私たちは、マトリックス粉末の粒子サイズ、焼結プロセスおよび添加剤がシリコン系セラミックコアの総合特性に与える影響を研究し、多孔性シリカセラミックコアの特性に対する焼結温度と粒子サイズ分布の影響を探求し、異なる焼結温度における常温および高温時のセラミックコアの強度の変化法則を掌握しました。図からわかるように、焼結温度が1,200℃のとき、シリコン酸化物セラミックコアの総合性能が最良です。粒子サイズ分布がセラミックコアの気孔率に与える影響は、セラミックコア性能の変化の主な理由の一つであり、粉体コアの均一な分布が最良の総合性能を持っています。これに基づき、真空条件下でシリコーン樹脂をケイ酸塩系セラミックコアに浸透させる方法を提案し、その機械的特性を向上させました。

複合ミネラライザー

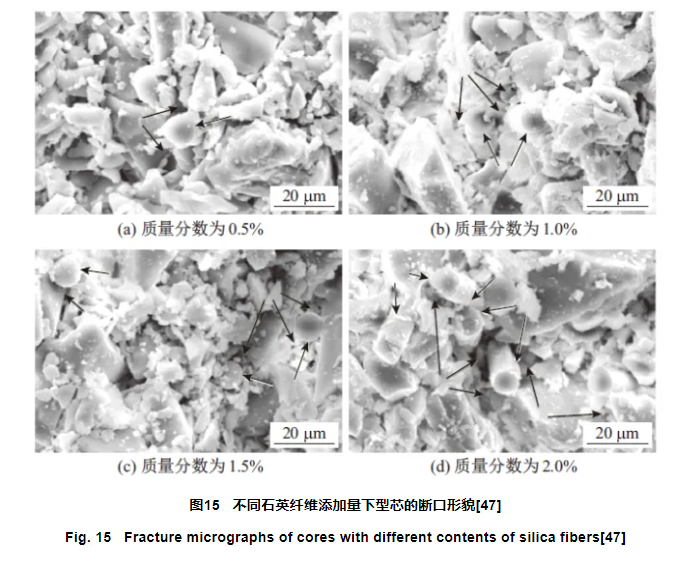

単一のミネラライザーの添加に加え、複数のミネラライザー間の相乗効果がシリカ系セラミックコアの性能に与える影響を探るため、ジルコニウムシリケートとマライト繊維を添加した複合シリカ系セラミックコアを作製しました。マライト繊維がセラミックコアの機械的特性および高温特性に与える影響について研究しました。結果によると、マライト繊維の含有量が増加するにつれて、セラミックコアの線収縮率は明らかに低下し、気孔率は徐々に増加します。マライト繊維の質量分が1%の場合、ジルコニウムシリケートのみをミネラライザーとして使用したセラミックコアと比較して、常温および模擬注湯温度でのセラミックコアの曲げ強度が著しく向上します。これは、繊維がセラミックマトリックス内に不連続に分布しており、橋渡しの役割を果たし、ひび割れ伝播経路を遮断することで、セラミックコアの曲げ強度が向上するためです。

セラミックコアとスーパーアロイの界面反応

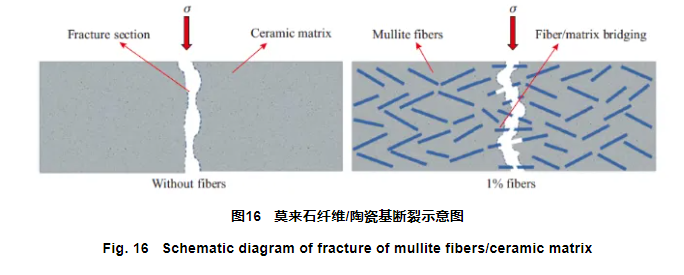

先進の重 Duty ガスタービンのタービンブレードにおいて、スーパーアロイの融点とブレードサイズの増加は、単結晶ブレードを製造する際の高い注湯温度と長い凝固時間を引き起こします [49]。これにより、スーパーアロイ/セラミックコア/シェル界面での反応傾向がより顕著になり、スーパーアロイブレードの性能に深刻な影響を与えます。この問題をさらに理解するために、方向凝固中にシリコン酸化物セラミックコアを使用した Nickel 基単結晶スーパーアロイ CMSX-4 の界面反応を研究しました。その結果、スーパーアロイ/シリコン酸化物セラミックコアの界面に連続的なアルミナ層と不連続的な炭化物富集層が形成されることがわかりました。この基礎の上、Nickel 基単結晶スーパーアロイとシリコン酸化物セラミックコア間の界面反応の形成メカニズムを分析し(図 17 参照)、セラミックコアの組成と特性を最適化するための基盤を提供しました。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS