1. タービンブレードの概要

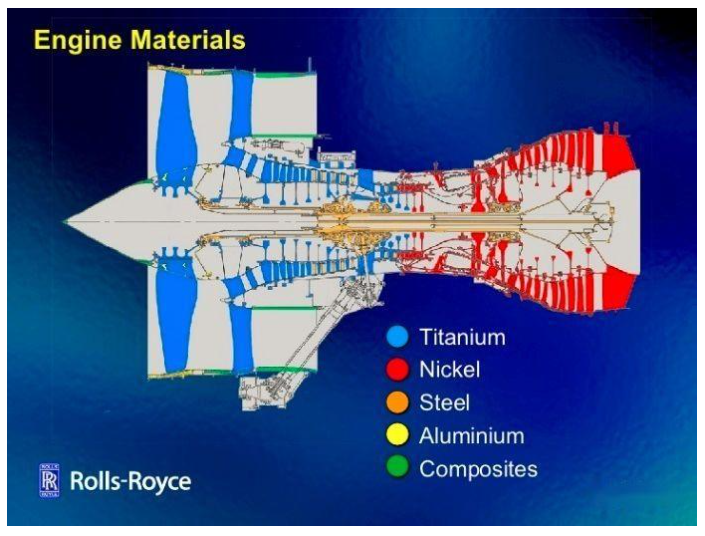

タービンエンジンで最も厳しい作動条件にある部品は、同時に最も重要な回転部品でもあります。航空機エンジンの高温部品では、タービンブレードがエンジンの起動および停止サイクル中に高温ガスによる侵食と温度変化にさらされ、ローターブレードは高速での遠心力にさらされます。材料には十分な高温引張強度、耐久強度、クリープ強度だけでなく、良好な疲労強度、酸化抵抗性、ガス腐食抵抗性、適切な塑性が要求されます。さらに、長期的な組織的安定性、良い衝撃強度、鋳造性、そして低密度も必要とされます。

先進の航空機エンジンのガス流入温度は1380℃に達し、推力は226KNに達します。タービンブレードは空力と遠心力にさらされ、ブレードには約140MPaの引張応力がかかります。ブレードの根元部には平均280~560MPaの応力がかかり、対応するブレード本体は650~980℃の温度を保持し、ブレードの根元部は約760℃です。

タービンブレードの性能レベル(特に耐温度能力)は、あるエンジンモデルの先進性を示す重要な指標となっています。ある意味で、未来のエンジンブレードの鋳造プロセスが直接エンジンの性能を決定し、それはまた国の航空産業のレベルを示す重要なマークでもあります。

2. ブレード形状設計

多くのブレードがあるため、それらを直線的な規則的な形状に設計すれば、多くの加工技術を削減でき、設計の難易度も下げられ、コストも大幅に削減できます。しかし、ほとんどのブレードはねじれており、曲線形状になっています。

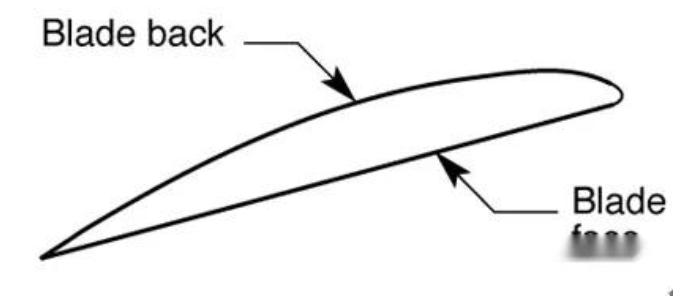

まず、葉に関するいくつかの基本概念をご紹介します。

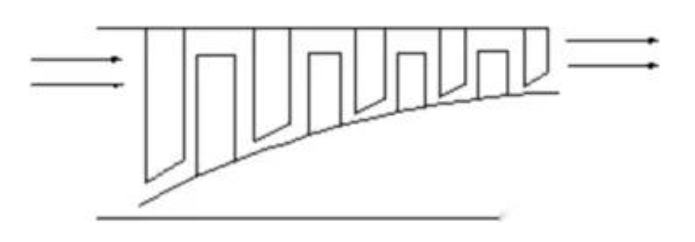

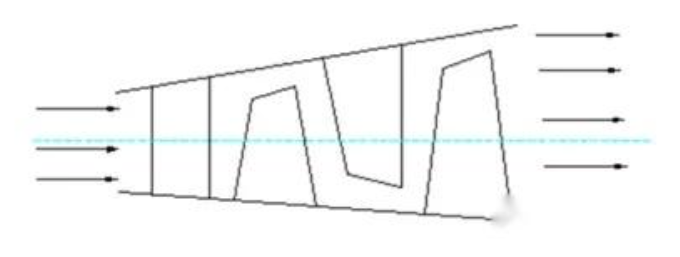

まず、ランナーとは何ですか?以下は典型的なランナーの図2つです。

圧縮機流れ図

タービン流れ経路図

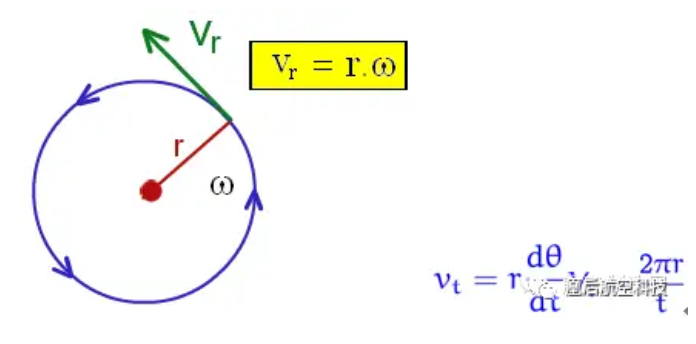

次に、周速度の計算式は何ですか?流れ路において、周速度は異なる半径で異なります(以下の図の計算式に基づいて得られます)。

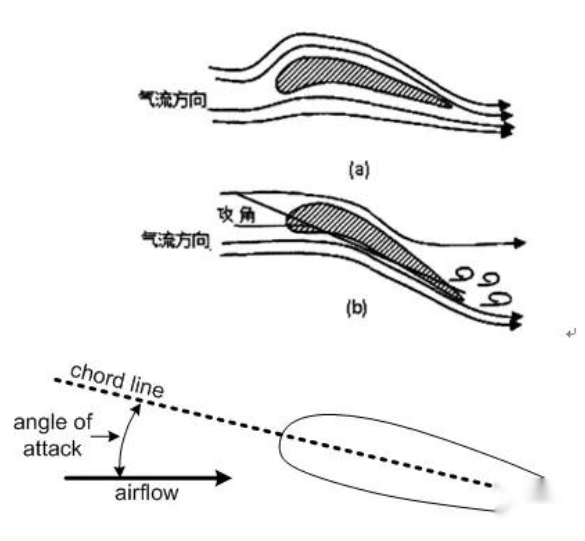

周速度最後に、空気の迎え角とは何ですか?空気の迎え角は、空気流と翼弦の間の角度で、これはブレード速度方向に関するものです。

例として飛行機の翼を取り上げ、空気流の迎角が示されます。次に、なぜブレードをねじる必要があるのか説明します。流れ路内の異なる半径における周速度が異なるため、異なる半径レベルでの空気流の迎角は大きく異なります。ブレードの先端では、大きな半径と大きな周速度により、大きな正の迎角が発生し、これがブレード背面での深刻な空気流分離を引き起こします。一方、ブレードの根元では、小さな半径と小さな周速度により、大きな負の迎角が発生し、これがブレードの吸込面での深刻な空気流分離を引き起こします。

したがって、直刃の場合、最も近い中間直径の一部を除き、その他の部分では深刻な気流分離が発生します。つまり、直刃を使用して動作する圧縮機またはタービンの効率は非常に低く、場合によっては全く動作しない可能性があります。これがbladeをねじる必要がある理由です。

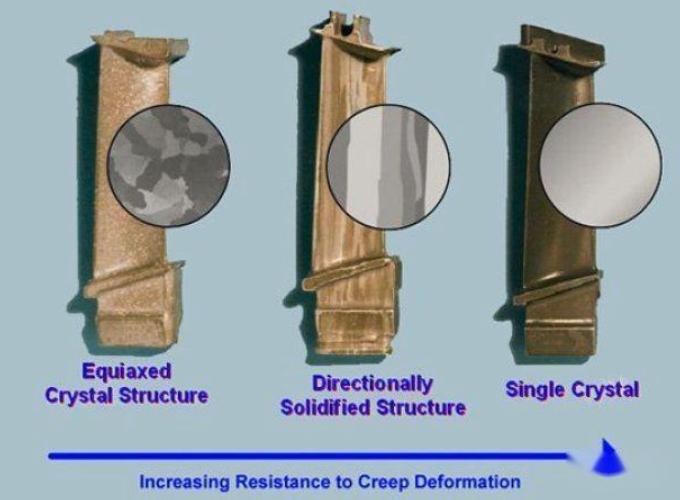

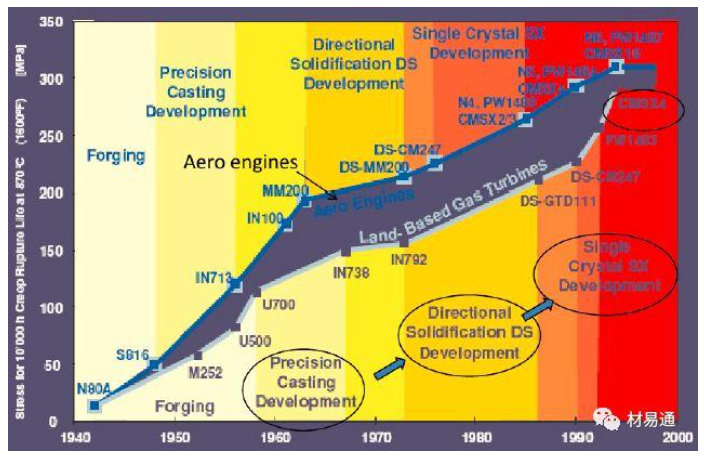

3.開発履歴

航空機エンジンの出力が向上し続ける中、それは圧縮機入口温度を上げることで達成されますが、これはますます高い耐熱性を持つ進化的なブレードを使用する必要があることを意味します。高温条件に加え、ホットセクションブレードの作動環境は高圧、高負荷、高振動、高腐食という極限状態にあります。そのため、ブレードには非常に高い総合性能が要求されます。これにより、ブレードは特殊合金材料(高温合金)と特殊製造プロセス(精密鋳造+方向凝固)を使用して特殊マトリックス構造(単結晶構造)を作り出し、最大限のニーズに対応することが求められます。

複雑な単結晶中空タービンブレードは、現在の高推力重量比エンジンのコア技術となっています。これは、先進的な単結晶合金材料の研究と使用、ならびに二重壁超空冷単結晶ブレード製造技術の登場により、単結晶製備技術が今日の最も先進的な軍用および商用航空機エンジンで重要な役割を果たすようになったためです。現在、単結晶ブレードはすべての先進的な航空エンジンに搭載されており、さらに大容量ガスタービンでの使用も増加しています。

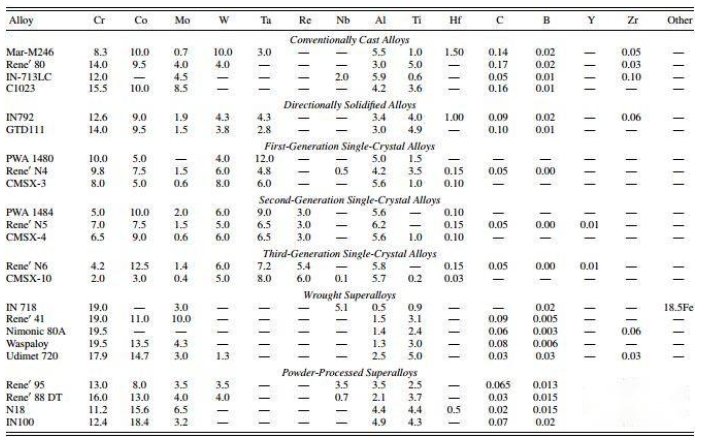

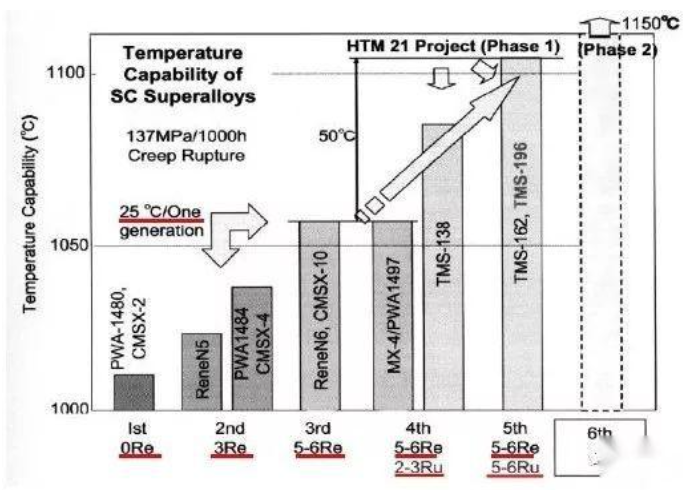

単結晶スーパーアロイは、等軸結晶および方向性柱状結晶を基に開発された一種の高度なエンジンブレード材料です。1980年代初頭から、PWA1480やReneN4などの第一世代の単結晶スーパーアロイがさまざまな航空機エンジンで広く使用されてきました。1980年代後半には、PWA1484やReneN5などで代表される第二世代の単結晶スーパーアロイブレードが、CFM56、F100、F110、PW4000などの先進的な航空機エンジンで広く採用されました。現在では、アメリカの第二世代の単結晶スーパーアロイが成熟し、軍用および民用の航空機エンジンで広範に使用されています。

第1世代の単結晶合金と比較すると、PWのPWA1484、RRのCMSX-4、GEのRene'N5など、第2世代の単結晶合金は3%のレニウムを添加し、モリブデンの含有量を適切に増やすことで、運転温度を30°C向上させ、強度と酸化・腐食に対する抵抗の間で良好なバランスを実現しました。

第3世代の単結晶合金であるRene N6およびCMSX-10では、合金組成が一歩优化され、大きな原子半径を持つ非溶解元素の総含有量が増加しており、特に5wt%を超えるレニウムが添加されており、高温でのクリープ強度が大幅に向上しています。1150℃における合金の耐久寿命は150時間以上であり、約10時間の第1世代単結晶合金の寿命よりもはるかに長く、さらに熱疲労、酸化、熱腐食に対する高い強度も持っています。

アメリカ合衆国と日本は次々と第4世代の単結晶合金を開発しました。ルテニウムを添加することで、合金の微細組織の安定性がさらに向上し、長期高温曝露時のクリープ強度も増加しました。その耐久寿命は1100℃で第2世代単結晶合金の10倍に達し、使用温度は1200℃に達しています。同じ世代の単結晶組成は以下の通りです。

4. ブレード基材および製造技術

変形高温合金ブレード

変形可能な高温合金の開発には50年以上の歴史があります。国内の航空機エンジン用ブレードで一般的に使用される変形可能な高温合金は表1に示されています。高温合金内のアルミニウム、チタン、タングステン、モリブデンの含有量を増やすことで、材料特性は継続的に向上しますが、熱間加工性は低下します。高価な合金元素であるコバルトを添加することで、材料の総合性能が向上し、高温構造の安定性も向上します。

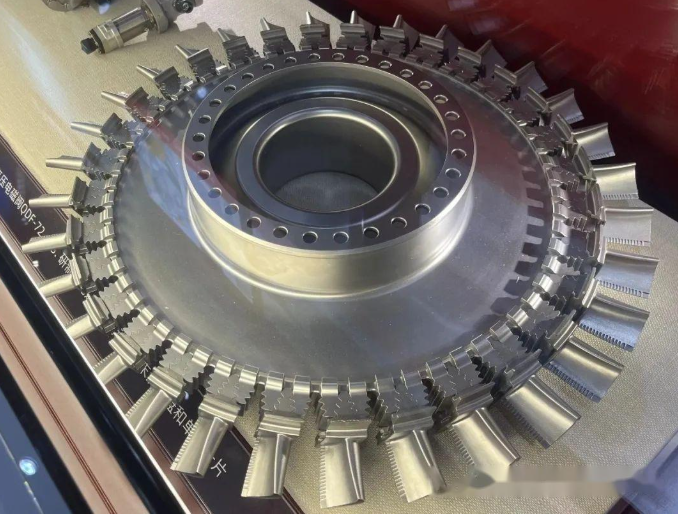

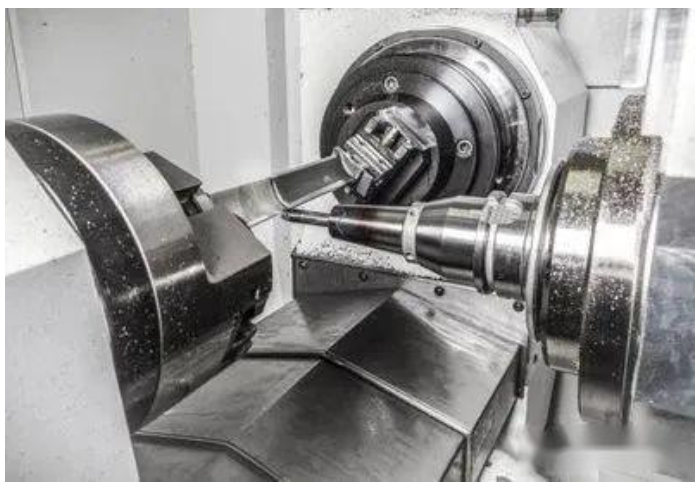

ブレードは航空機エンジンの主要部品であり、その製造量はエンジン全体の製造量のおよそ30%を占めています。

航空機エンジン用ブレードは薄壁で容易に変形する部品です。その変形をどのように制御し、効率的かつ高品質に加工するかは、ブレード製造業界における重要な研究課題の一つです。

高性能CNC機械工具の登場に伴い、タービンブレードの製造プロセスも大きな変化を遂げました。精密CNC加工技術を使用して処理されたブレードは、高い精度を持ち、製造サイクルが短く、中国では通常6か月から12か月(半仕上げ加工)、海外では3か月から6か月(無残渣加工)です。

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS