1. מבוא לבליטות טורבינה

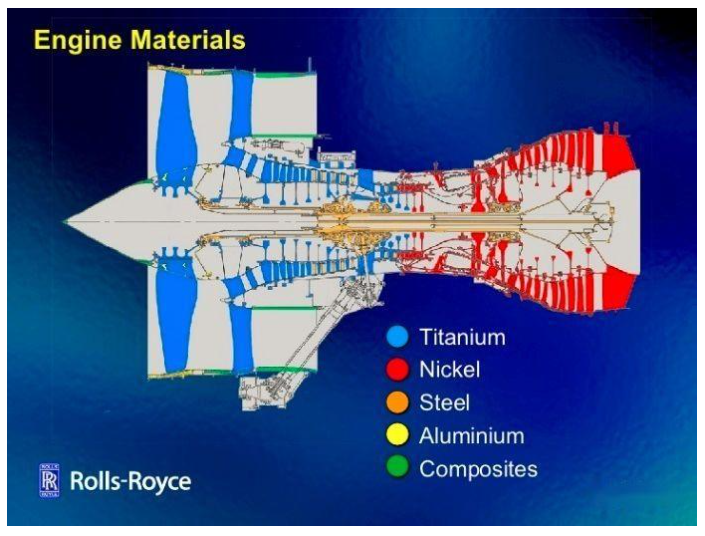

הרכיב עם התנאים הגרועים ביותר של עבודה במנוע הטורבינה הוא גם הרכיב המסתובב החשוב ביותר. בין רכיבי הקצה החם של מנועי מטוסים, דוחי הטורבינה נחשפים לאירוז גז חם ושינויי טמפרטורה במהלך מחזורי ההפעלה והכיבוי של המנוע, והדוחים של הרוטור נחשפים לכוח צנטריפגלי במהירויות גבוהות. על החומר להיות עם עמידות מתיחה מספקת בטמפרטורות גבוהות, עמידות זמן ארוך, עמידות זריבה, וכן עמידות יריעה טובה, עמידות באוקסידציה, עמידות בשחיפה של גז ופלסטיות מתאימה. בנוסף, נדרש יציבות ארגונית ארוכת טווח, עמידות מכה טובה, יכולת יציקה וצפיפות נמוכה.

טמפרטורת כניסה של מנועי מטוסים מתקדמים מגיעה ל-1380℃ והדחף מגיע ל-226KN. להופות הטורבינה יש לסבול את הכוחות האירודינמיים והכוחות המרכזrifיים, עם הופות שסובלות מלחץ מתיחה של כ-140MPa; השורש של ההופה סובל מממוצע לחץ של 280~560MPa, והגוף המתאים של ההופה סובל מטמפרטורה של 650~980℃, ושורש ההופה הוא בערך 760℃.

רמת הביצועים של הופות הטורבינה (בעיקר הקיבולת העמידה בטמפרטורה) הפכה למוטב חשוב של רמת ההתקדמות של דגם מנוע. במובן מסויים, תהליך יציקת הופות המנוע בעתיד מחליט ישירות על הביצועים של המנוע והוא גם סימן משמעותי של רמת התעשייה האווירית של מדינה.

2. תכנון צורת ההופה

מאחר שיש הרבה הופות, אם הן מתוכננות לצורות ישרות ורגולריות, ניתן להפחית הרבה מהטכנולוגיה של עיבוד, להקטין את קושי התכנון ולהפחית הרבה עלויות. עם זאת, רוב ההופות מעוותות ומוקפות.

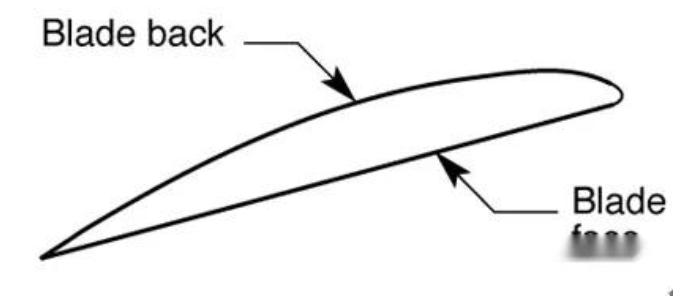

תנו לי להציג לכם תחילה כמה מושגים בסיסיים על עלים.

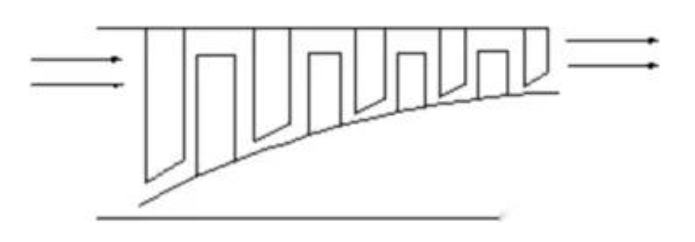

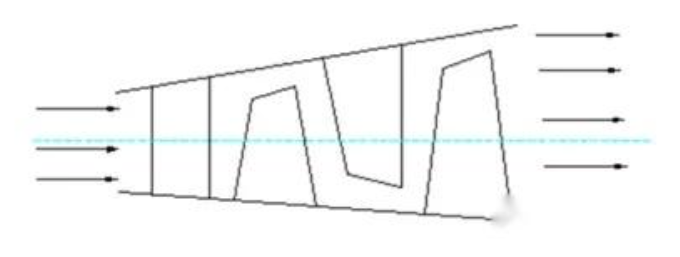

ראשית, מה זה רץ? למטה יש שתי דיאגרמות טיפוסיות של רצים.

דיאגרמת זרימת מזגן

דיאגרמת נתיב הזרימה של טורבינה

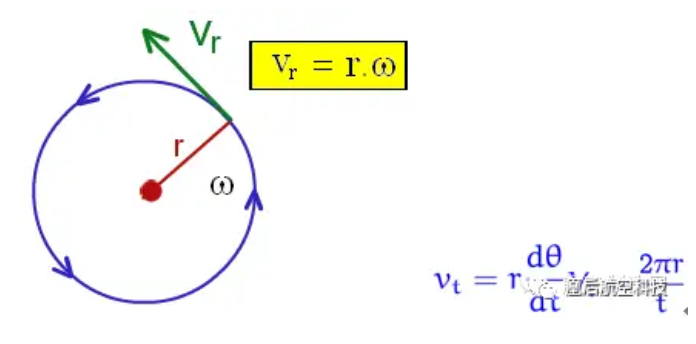

שנית, מהו הנוסחה לחישוב המהירות הקולינטורית? בנתיב הזרימה, המהירות הקולינטורית שונה ברדיוסים שונים (זה ניתן לקבל לפי הנוסחה בחישוב שבדייגרמה למטה)

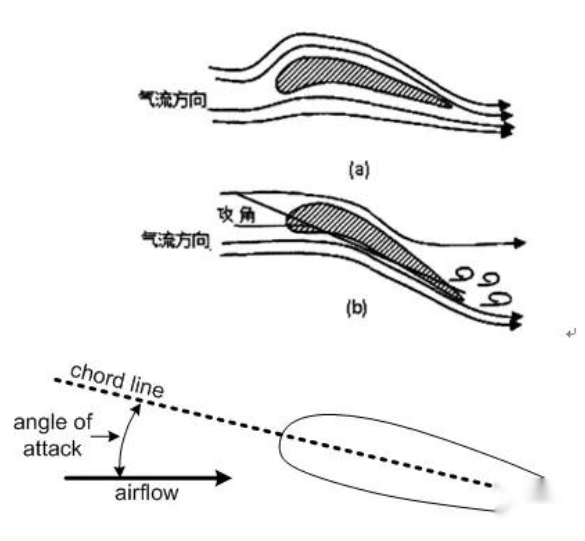

מהירות קולינטורית לבסוף, מה זו הזווית התקיפה של זרימת האוויר? זווית ההתקפה של זרימת האוויר היא הזווית בין זרימת האוויר לקו האורך של העלה יחסית לכיוון המהירות של העלה.

בנימוק את כנף המטוס כדוגמה, מוצגת הזווית של הזרימה של זרימת האוויר. לאחר מכן, מסבירים מדוע על הלהב להיות מתפתל? מכיוון שהיריעות היקפיות ברדיוסים שונים בערוץ הזרימה שונות, הזווית של הזרימה של זרימת האוויר ברמות רדיוסיות שונות משתנה בצורה רבה; בקצה הלהב, עקב הרדיוס הגדול והיריעה היקפית הגדולה, נגרמת זווית זרימה חיובית גדולה, מה שגורם להפרדה חמורה של זרימת האוויר מאחור הלהב; בסיס הלהב, עקב הרדיוס הקטן והיריעה היקפית הקטנה, נגרמת זווית זרימה שלילית גדולה, מה שגורם להפרדה חמורה של זרימת האוויר מהבסיס של הלהב.

לכן, עבור חלליים ישרים, פרט לחלק הקרוב ביותר לקוטר האמצעי שעדיין יכול לעבוד, השאריות החלקים יתנו הפרדה חמורה של זרימת אוויר, כלומר, קיבולת מזח או טורבינה עובדת עם חלליים ישרים היא איום מאוד גרוע, ואולי אפילו תגיע לנקודה בה לא תוכל להפעיל בכלל. זה הסיבה שהחלליים חייבים להיות מתפתלים.

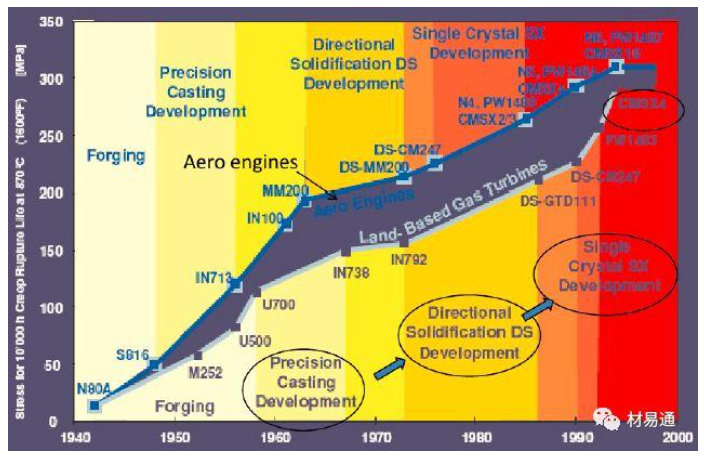

3. היסטוריה של התפתחות

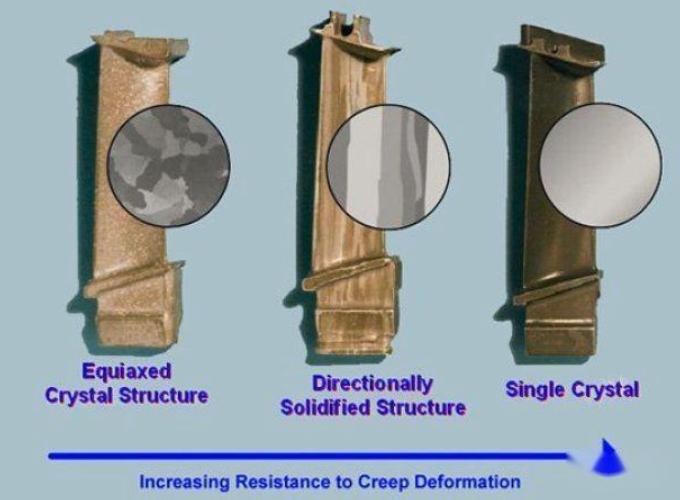

כשהכוח של מנועי מטוסים ממשיך להגביר, זה מושג על ידי העלאה של טמפרטורת הכניסה לדחיסה, מה שדורש שימוש בפינים מתקדמים עם התנגדות לטמפרטורה גבוהה יותר ויותר. בנוסף לתנאים של טמפרטורות גבוהות, הסביבה של עבודה לפינים בסוף החם היא גם במצב קיצוני של לחץ גבוה, עומס גבוה, רוטציה גבוהה וקורוזיה גבוהה, ולכן הפינים חייבים להיות בעלי תכונות אינטגרליות גבוהות במיוחד. זה דורש שהפינים יתוצרו מחומרים מיוחדים (ליגות חום) ותהליכים מיוחדים לייצור (หลומת דיוק עם יציר כיווני) כדי ליצור מבני מטריצה מיוחדים (מבני קריסטל יחיד) שתענו על הצרכים בצורה המיטבית האפשרית.

לוחות טורבינה חד-מוצק חלולים מורכבים הפכו לטכנולוגיה המרכזית של מנועי הימנעות עם יחס דחף-משקל גבוה כיום. מחקר השימוש בחומרים חד-מוצקים מתקדמים והופעתן של טכנולוגיות ייצור לוחות חד-מוצקים דו-קיריים עם קירור אוויר על-גבוה אפשרו לטכנולוגיית הכנת חומרים חד-מוצקים לשחק תפקיד מפתח במנועי התעופה הצבאיים והמסחריים המתקדמים ביותר של היום. נכון לעכשיו, לוחות חד-מוצקים לא רק שהותקנו בכל מנועי התעופה המתקדמים, אלא גם נמצאים בשימוש متزاיד במפרצנים הכבדים של גז.

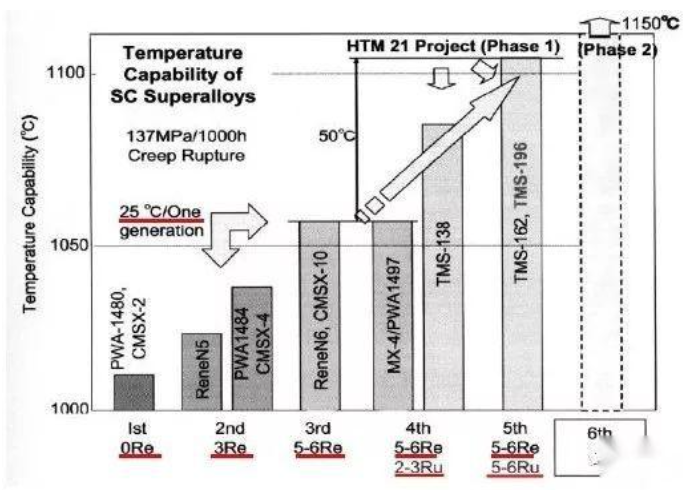

האלloys המבוססים עלystals יחידים הם סוג של חומרי להבים מתקדמים שפותחו על בסיס kristals שווים וkristals עמודיים כיווניים. מאז תחילת שנות ה-80, הדור הראשון של אלloys kristal יחידים כמו PWA1480 ו-ReneN4 נמצאים בשימוש רחב במנועי מטוסים שונים. בשנות ה-80 המאוחרות, דורות שני של להבי אלloys kristal יחידיםمثل PWA1484 ו-ReneN5 גם נמצאים בשימוש רחב במנועי מטוסים מתקדמים כמו CFM56, F100, F110, ו-PW4000. כיום, דורות שני של אלloys kristal יחידים בארצות הברית הגיעו לבגרות והם בשימוש רחב במנועי מטוסים צבאיים וพลili.

בשונה מהאלומיניים הבודדים של הדור הראשון, האלומיניים הבודדים של הדור השני שמיוצגים על ידי PWA1484 של PW, CMSX-4 של RR ו-Rene'N5 של GE, הצליחו להעלות את טמפרטורת פעולתם ב-30°C על ידי הוספת 3% רניום ובנוסף עלייה מתאימה בכמות המוליבדן, מה שמאפשר לו ל 达到 איזון טוב בין עמידות וכוח.

באלומיניים הבודדים של הדור השלישי Rene N6 ו-CMSX-10, התרכובות של האלומינيوم מופתחות בצעד אחד, הכמות הכוללת של יסודות לא פתירים עם קוטר אטומי גדול עולה, במיוחד ההוספה של יותר מ-5% רניום לפי משקל, מה שמשפר באופן משמעותי את עמידות הפליאה בטמפרטורות גבוהות, חייו של הסבל העומד בטמפרטורה של 1150 מעלות הם יותר מ-150 שעות, הרבה יותר ארוך מאשר חיי האלומיניים הבודדים של הדור הראשון שבערך 10 שעות, וגם יש לו עמידות גבוהה נגד עייפות תרמית, חמצון וקורוזיה תרמית.

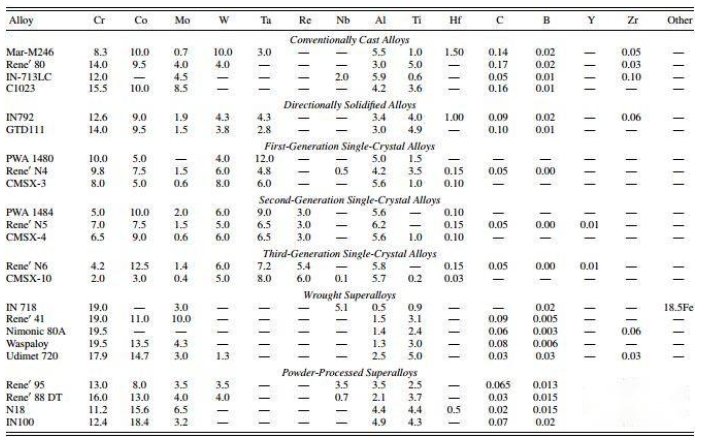

הממלכה המאוחדת ויפן פיתחו בהמשך את הדור הרביעי של ספוגי קריסטל יחיד. על ידי הוספת רוטניום, שופרה יציבות המיקרו-מבנה של הספוג, והגביר את עמידות הפליטה תחת חשיפה ארוכת טווח בטמפרטורות גבוהות. תקופת חייו של הספוג בטמפרטורה של 1100 ℃ גבוהה פי עשרה מזו של ספוג הקריסטל היחיד השני, והטמפרטורה של פעולתו הגיעה ל-1200 ℃. הרכב הכימיה של הספוג הקריסטלי מהדור הזה מוצג להלן.

4. חומר בסיס של איזוב והטכנולוגיה לייצור

איזובים מסispensת אלומיניום לשימוש בטמפרטורות גבוהות

הפיתוח של סגסוגות טמפרטורה גבוהה מתאימות להיסטוריה של יותר מ-50 שנה. הסגסוגות התאימות לטמפרטורה גבוהה שמשתמשות בדפי מנועיavia ציבוריים הם كما מופיע בטבלה 1. עם עליית הכמויות של אלומיניום, טיטניום, טונגסטן ומוליבדן בסגסוגות אלו, תכונות החומר משתפרות אך הביצועים בעבודה חמה ירדים; לאחר הוספת הקובלט, שהוא חומר יקר, הביצועים הכלליים של החומר משתפרים וכן יציבות המבנה בתמפרטורות גבוהות.

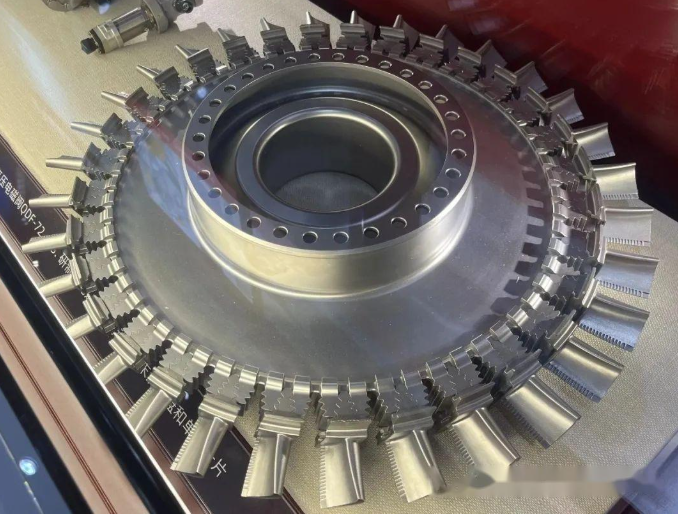

דפים הם חלקים מפתח במנועי מטוסים, והכמות שיוצרת שלהם מהווה כ-30% מהכמות הכוללות של ייצור המנוע.

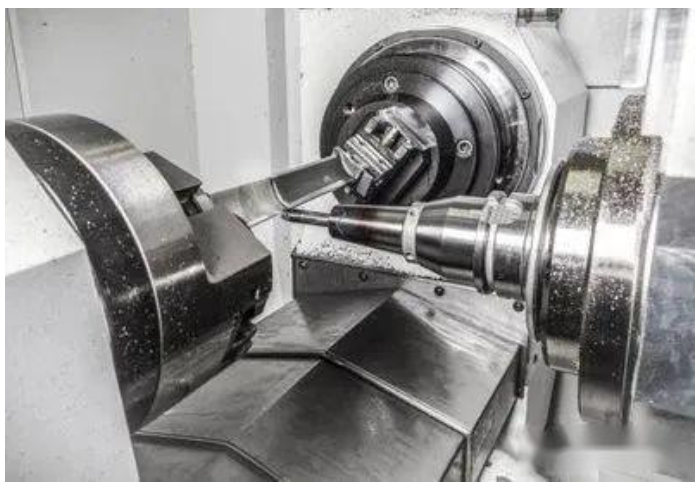

דפי מנועי מטוסים הם חלקים דקיקי קיר שקלים להיווצר בהם פגמים. כיצד לשלוט בהיפוך שלהם ולעבד אותם בצורה יעילה ובאיכות גבוהה היא אחת מהנושאים החשובים בחקר תעשיית ייצור הדפים.

עם הופעתה של מכונת חיתוך CNC ביצועים גבוהים, גם תהליך הייצור של לוחות טורבינה עבר שינויים גדולים. לוחות שנוצרו באמצעות טכנולוגיית חיתוך מדויקת CNC יש להם דיוק גבוה ומחזורי ייצור קצרים, בדרך כלל 6 עד 12 חודשים בסין (חיתוך חצי גמר); ו-3 עד 6 חודשים בחו מחוץ לסין (חיתוך ללא שאריות).

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS