Al fine di ottenere l'effetto di isolamento termico e la legge di distribuzione della temperatura del rivestimento termobarriera sui fili turbinari, è stato utilizzato come modello base un certo tipo di filo turbinario ad alta pressione con struttura di raffreddamento interno. L'effetto di raffreddamento del filo turbinario ad alta pressione con o senza protezione del rivestimento termobarriera è stato calcolato numericamente mediante il metodo di accoppiamento gas-calore, e l'influenza del rivestimento termobarriera sull'interscambio di calore del filo è stata studiata cambiando lo spessore del rivestimento termobarriera. Lo studio ha scoperto che dopo aver applicato il rivestimento termobarriera, la temperatura del filo è diminuita significativamente, più si avvicina al bordo leading, maggiore è la riduzione di temperatura, e la riduzione di temperatura sul lato pressione è maggiore di quella sul lato aspirazione; uno spessore di rivestimento termobarriera compreso tra 0,05-0,2 mm può abbassare la temperatura media della superficie metallica del filo di 21-49 ℃; man mano che lo spessore del rivestimento aumenta, la distribuzione della temperatura all'interno del metallo del filo diventerà più uniforme.

Nello sviluppo dei motori a gas, per migliorare la potenza e l'efficienza termica del motore, la temperatura di ingresso della turbina sta aumentando. Le pale della turbina sono sottoposte all'impatto di gas ad alta temperatura. Quando la temperatura di ingresso della turbina continua ad aumentare, il raffreddamento ad aria da solo non può più soddisfare i requisiti. I rivestimenti termici a barriera, come mezzo efficace per migliorare la resistenza al calore e alla corrosione dei materiali, vengono utilizzati sempre di più.

I rivestimenti a barriera termica vengono generalmente applicati sulla superficie delle pale mediante proiezione a fiamma plasmatica o deposizione a raggio elettronico. Hanno le caratteristiche di alto punto di fusione e resistenza agli shock termici, il che può migliorare la capacità delle pale dei turbine di resistere all'ossidazione e alla corrosione termica, ridurre la temperatura delle pale e prolungarne la durata. Alizadeh et al. hanno studiato l'effetto isolante di rivestimenti a barriera termica spessi 0,2 mm tramite una simulazione numerica accoppiata gas-calore. I risultati hanno mostrato che la temperatura massima della pala è diminuita di 19 K e la temperatura media è diminuita di 34 K. Prapamonthon et al. hanno studiato l'effetto dell'intensità della turbolenza sull'efficienza di raffreddamento delle pale con rivestimento a barriera termica. I risultati hanno mostrato che i rivestimenti a barriera termica possono aumentare l'efficienza complessiva di raffreddamento della superficie della pala del 16% al 20% e del 8% nella parte posteriore della pala. Zhu Jian et al. hanno stabilito un modello monodimensionale in regime stazionario per le pale rivestite da un punto di vista termodinamico, analizzando teoricamente e calcolando l'effetto isolante dei rivestimenti a barriera termica. Shi Li et al. hanno condotto uno studio numerico su C3X con rivestimenti a barriera termica. Uno strato ceramico spesso 0,3 mm può abbassare la temperatura della superficie della pala di 72,6 K e aumentare l'efficienza complessiva di raffreddamento del 6,5%. Il rivestimento a barriera termica non ha effetto sulla distribuzione dell'efficienza di raffreddamento della superficie della pala. Zhou Hongru et al. hanno condotto uno studio numerico sul bordo leading delle pale dei turbine con rivestimenti a barriera termica. I risultati hanno mostrato che i rivestimenti a barriera termica possono non solo ridurre la temperatura operativa delle pale metalliche e il gradiente di temperatura all'interno delle pale, ma anche resistere in parte agli shock termici dei punti caldi di ingresso. Yang Xiaoguang et al. hanno calcolato la distribuzione bidimensionale del campo termico e dello stress delle guide vane con rivestimenti a barriera termica assegnando i coefficienti di trasferimento di calore delle superfici interne ed esterne delle pale. Wang Liping et al. hanno condotto un'analisi tridimensionale di accoppiamento gas-termico su guide vane dei turbine con strutture di raffreddamento composite, studiando gli effetti dello spessore del rivestimento e della radiazione del gas sul campo termico del rivestimento. Liu Jianhua et al. hanno analizzato l'effetto isolante dei rivestimenti a barriera termica per le pale di raffreddamento Mark II con rivestimenti a barriera termica multistrato impostando internamente il coefficiente di trasferimento di calore e l'accoppiamento gas-termico esterno.

1.Metodo di calcolo

1.1Modello computazionale

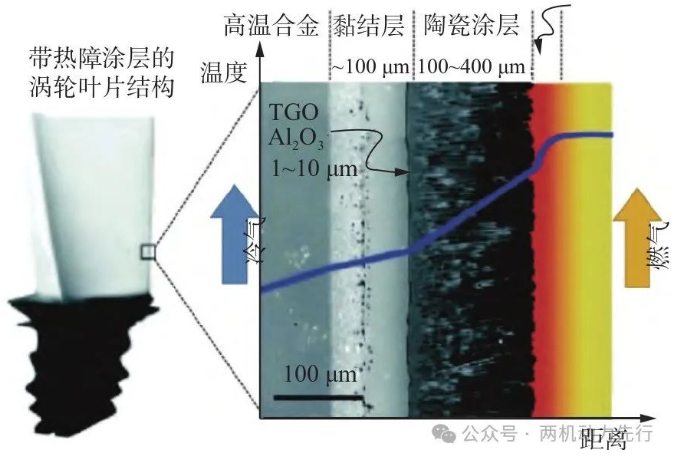

Il rivestimento termico si trova tra il gas ad alta temperatura e la superficie del substrato di lega della lama, ed è composto da un strato metallico di legame e da uno strato ceramico isolante termico. La sua struttura di base è mostrata nella Figura 1. Quando si costruisce il modello di calcolo, lo strato di legame con una conducibilità termica più elevata all'interno della struttura del rivestimento termico viene ignorato, e si tiene in considerazione solo lo strato ceramico isolante con una conducibilità termica inferiore.

La figura 2 mostra il modello del profilo alare dopo essere stato rivestito con un coating a barriera termica. Il profilo contiene una struttura di raffreddamento rotante a multi-canali, con due fori di raffreddamento a film sull' bordo leading, una struttura a fessura centrale sul bordo trailing e una struttura a solco ad H sulla sommità del profilo. Il coating a barriera termica viene applicato solo sul corpo del profilo e sulla superficie della piastra inferiore. Poiché la temperatura sotto la radice del profilo è bassa e non è l'oggetto principale delle ricerche, per ridurre il numero di griglie computazionali, la parte sotto la radice viene ignorata durante l'impostazione del modello computazionale, e viene costruito il modello del dominio computazionale mostrato nella figura 3.

1.2Metodo di calcolo numerico

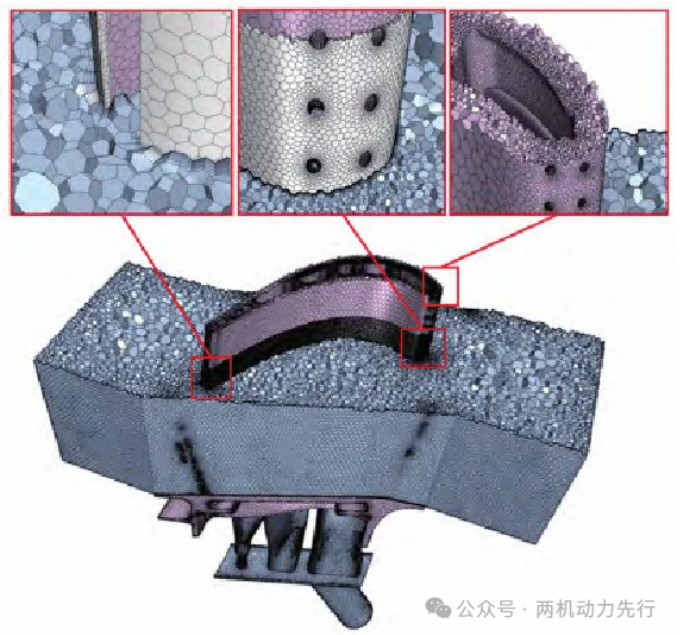

La geometria interna della turbina per il raffreddamento del blades è relativamente complessa, e l'uso di griglie strutturate è difficoltoso. L'utilizzo di griglie non strutturate aumenta significativamente il volume dei calcoli. In merito, questo articolo utilizza un generatore di griglie poliedriche per creare la mesh della lamina e del dominio del gas. La divisione della mesh è mostrata nel modello in Figura 4.

Nel modello di calcolo, lo spessore del rivestimento termico è estremamente piccolo, inferiore a 1/10 dello spessore del muro della lamina. Per tale ragione, questo articolo utilizza un generatore di mesh sottili per dividere il rivestimento termico in tre strati di mesh poligonali prismoidali. Il numero di strati di mesh sottili è stato verificato come indipendente, e il numero di strati di mesh sottili ha quasi nessun effetto sul campo di temperatura della lamina.

Il dominio fluido adotta il modello Realizable K-Epsilon Two-Layer nel modello di turbolenza delle equazioni di Reynolds-averaged Navier-Stokes (RANS). Questo modello offre una maggiore flessibilità per l'elaborazione della griglia dell'intera parete y+. Non solo è in grado di gestire griglie fini (cioè, tipo numero di Reynolds basso o griglie con y+ basso), ma può anche gestire griglie intermedie (cioè, 1<y+<30) nel modo più preciso, il che consente di bilanciare efficacemente stabilità, costo computazionale e accuratezza.

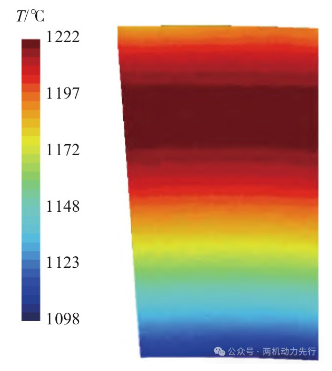

1.3Condizioni al contorno

L'ingresso del gas è impostato come ingresso totale di pressione stagnante, l'ingresso dell'aria di raffreddamento è un ingresso a flusso di massa e l'uscita è impostata come uscita a pressione statica. La superficie del rivestimento nel canale di gas è impostata come una superficie di accoppiamento fluido-solido, il rivestimento e la superficie metallica della lamina sono impostati come interfaccia solida e i due lati del canale sono impostati come periodo di rotazione. Entrambi il gas freddo e il gas sono gas ideali e la capacità termica e la conducibilità termica del gas sono impostate utilizzando la formula di Sutherland. Le condizioni al contorno corrispondenti per il calcolo sono: la pressione totale all'ingresso principale del canale di gas è di 2,5 MPa, la distribuzione di temperatura all'ingresso con gradiente radiale di temperatura è mostrata nella Figura 5, il flusso di gas freddo all'ingresso del canale freddo nella lamina è di 45 g/s, la temperatura totale è di 540 °C e la pressione di uscita è di 0,9 MPa. Il materiale della lamina è un lega ad alta temperatura a cristalli singoli a base di nichelio e la conducibilità termica del materiale varia con la temperatura. Data la disponibilità dei materiali attuali, i rivestimenti a barriera termica utilizzano generalmente materiali stabili di ossido di zirconio ittrio (YSZ) o ossido di zirconio (ZrO2), la cui conducibilità termica varia poco con la temperatura, quindi la conducibilità termica è impostata a 1,03 W/(m·K) nel calcolo.

2 Analisi dei risultati del calcolo

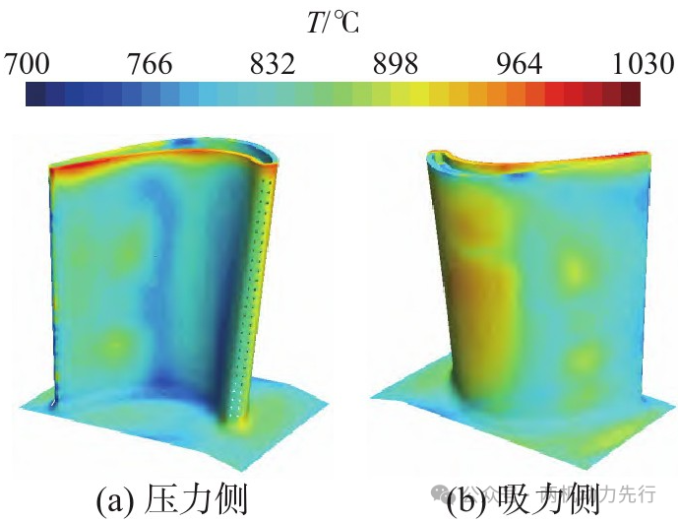

2.1 Temperatura della superficie della lama

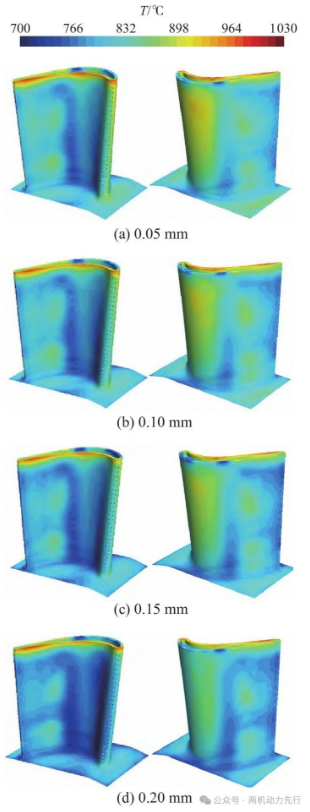

Le figure 6 e 7 mostrano rispettivamente la distribuzione della temperatura superficiale della lama non rivestita e la distribuzione della temperatura superficiale metallica della lama a diverse spessori di rivestimento. Si può osservare che man mano che lo spessore del rivestimento continua ad aumentare, la temperatura superficiale metallica della lama diminuisce gradualmente, e la legge di distribuzione della temperatura della superficie metallica della lama a diversi spessori è sostanzialmente la stessa: la temperatura al centro della faccia pressione è più bassa, mentre la temperatura all'estremità della lama è più alta. L'estremità della lama è generalmente la parte più difficile da raffreddare in tutta la lama, e le costole alla punta della lama sono difficili da raffreddare direttamente con aria fredda. Nel modello di calcolo, il rivestimento copre solo la superficie del corpo della lama, e la punta della lama non è coperta dal rivestimento. Non c'è alcun effetto di barriera per il calore proveniente dal lato a gas della punta della lama, quindi l'area ad alta temperatura alla punta della lama esiste sempre.

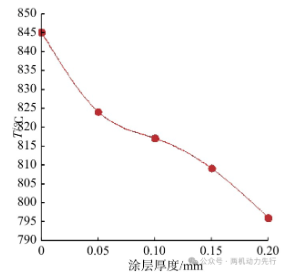

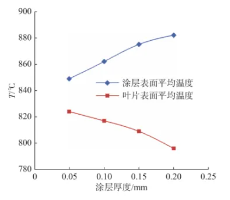

La figura 8 mostra la curva della temperatura media della superficie metallica del blades in funzione dello spessore. Si può osservare che la temperatura media della superficie metallica del blade diminuisce con l'aumentare dello spessore del rivestimento. Questo è dovuto al fatto che la conducibilità termica del rivestimento a barriera termica è bassa, il che aumenta la resistenza termica tra il gas ad alta temperatura e il blade metallico, riducendo efficacemente la temperatura della superficie metallica del blade. Quando lo spessore del rivestimento è di 0,05 mm, la temperatura media del corpo del blade diminuisce di 21 °C, e poi, con l'aumentare dello spessore del rivestimento a barriera termica, la temperatura della superficie del blade continua a diminuire; quando lo spessore del rivestimento è di 0,20 mm, la temperatura media del corpo del blade diminuisce di 49 °C. Questo è sostanzialmente coerente con l'effetto di isolamento termico misurato da Zhang Zhiqiang et al. attraverso il test di effetto freddo.

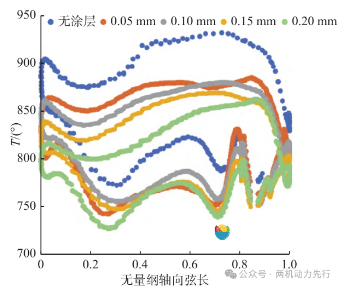

La figura 9 è una curva che mostra il cambiamento della temperatura superficiale della sezione del profilo lungo la lunghezza cordale assiale. Come si può vedere dalla figura 9, sotto diverse spessori di rivestimenti termici, la tendenza di variazione della temperatura lungo la lunghezza cordale assiale è sostanzialmente la stessa, e la temperatura della superficie di aspirazione è significativamente più alta rispetto a quella della superficie di pressione. Nella direzione della lunghezza cordale assiale, la temperatura delle superfici di pressione e di aspirazione prima diminuisce e poi aumenta, con una certa fluttuazione nell'area del bordo posteriore, causata dalla forma strutturale del raffreddamento spray a fessura divisa al centro del bordo posteriore. Allo stesso tempo, la temperatura del profilo ricoperto dal rivestimento termico diminuisce notevolmente, e la riduzione di temperatura sulla superficie di aspirazione è significativamente maggiore rispetto a quella sulla superficie di pressione. La riduzione di temperatura diminuisce gradualmente dal bordo leading al bordo trailing, e quanto più ci si avvicina al bordo leading del profilo, maggiore è la riduzione di temperatura.

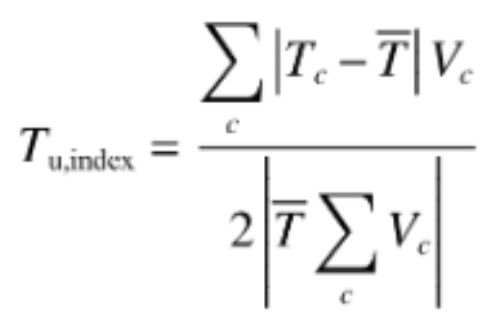

L'uniformità della temperatura del metallo della lama influisce sul livello di stress termico della lama, quindi in questo articolo viene utilizzato l'indice di uniformità termica per misurare l'uniformità termica della lama solida. Indice di uniformità termica:

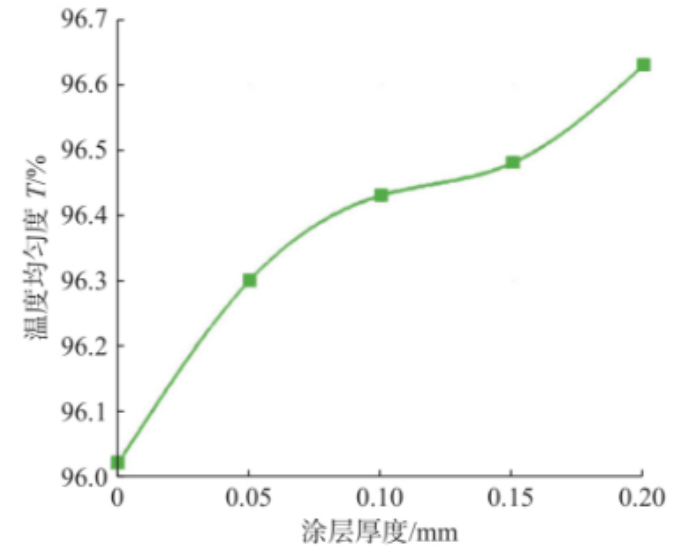

Dove: c è il volume di ogni unità, T- è la media del volume della temperatura T, Tc è il valore di temperatura nella cella griglia e Vc è il volume della cella griglia. Se il campo di temperatura volumetrico è distribuito uniformemente, l'indice di uniformità volumetrica è 1. Come si può vedere dalla Figura 10, dopo aver spruzzato il rivestimento a barriera termica, l'uniformità termica della lama è migliorata significativamente. Quando lo spessore del rivestimento è di 0,2 mm, l'indice di uniformità termica della lama aumenta del 0,4%.

2.2 Temperatura della superficie del rivestimento

Il cambiamento di temperatura della superficie del rivestimento è mostrato nella Figura 11. Come si può vedere dalla Figura 11, man mano che lo spessore del rivestimento aumenta, la temperatura della superficie del rivestimento a barriera termica continua ad aumentare, il che è esattamente l'opposto della tendenza media di cambiamento della temperatura della superficie della lama. Man mano che la resistenza termica aumenta nella direzione dello spessore del rivestimento, la differenza di temperatura tra la superficie del rivestimento e quella della lama aumenta gradualmente, e il calore accumulato sulla superficie diventa più difficile da diffondere alla lama metallica. Quando lo spessore del rivestimento è di 0,20 mm, la differenza di temperatura tra l'interno ed esterno del rivestimento raggiunge 86 °C.

2.3 Temperatura della sezione trasversale della lama

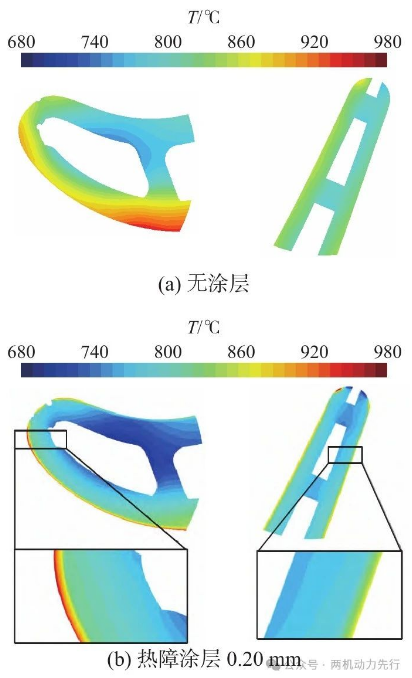

La figura 12 mostra la distribuzione della temperatura dei bordi leading e trailing delle pale con e senza rivestimenti termici. Dopo che la superficie viene ricoperta con rivestimenti termici, la temperatura sezione trasversale della pala diminuisce significativamente e il gradiente di temperatura è alleviato. Questo è dovuto al fatto che dopo l'applicazione del rivestimento termico, la densità del flusso termico nel rivestimento è ridotta. Nello stesso tempo, poiché il materiale del rivestimento termico ha una bassa conducibilità termica, i cambiamenti di temperatura all'interno del solido del rivestimento termico sono molto drastici.

Contattaci

Grazie per il vostro interesse verso la nostra azienda! Come azienda professionale di produzione di componenti per turbine a gas, continueremo a impegnarci nell'innovazione tecnologica e nel miglioramento del servizio, per fornire soluzioni di alta qualità ai clienti di tutto il mondo. Se avete domande, suggerimenti o intenzioni di collaborazione, saremo lieti di aiutarvi. Potete contattarci nei seguenti modi:

WhatsAPP: +86 135 4409 5201

E-mail: [email protected]

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS