1.Introduzione alle pale del turbine

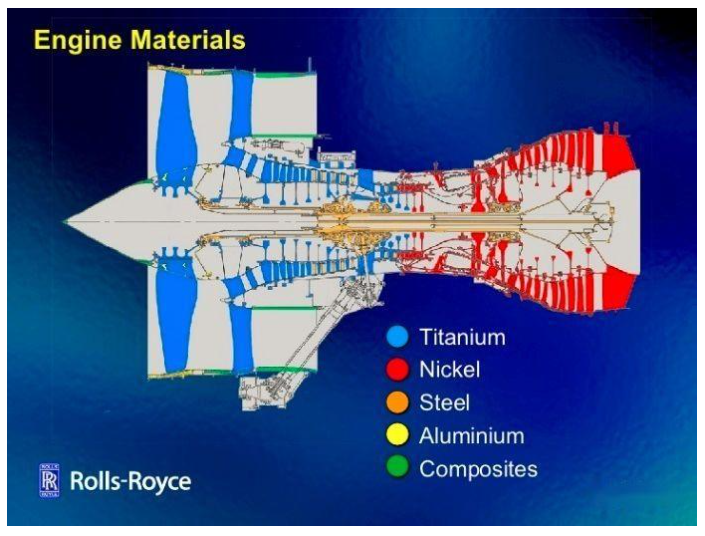

Il componente con le condizioni di funzionamento più difficili nel motore a turbina è anche il componente rotante più importante. Tra i componenti della parte calda dei motori aeronautici, le pale della turbina sono soggette all'erosione del gas ad alta temperatura e a variazioni termiche durante i cicli di avvio e spegnimento del motore, mentre le pale del rotore sono sottoposte a forza centrifuga ad alte velocità. Il materiale deve avere una sufficiente resistenza alla trazione ad alta temperatura, resistenza alla fatica, resistenza al creep, nonché buona resistenza alla fatica, alla corrosione ossidica, alla corrosione da gas e adeguata plasticità. Inoltre, si richiede stabilità organizzativa a lungo termine, buona resistenza all'impatto, facilità di fusione e bassa densità.

La temperatura di ingresso del gas nei motori aeronautici avanzati raggiunge 1380℃ e la spinta arriva a 226KN. Le pale del turbine sono sottoposte a forze aerodinamiche e centrifughe, con le pale che reggono uno stress tensionale di circa 140MPa; la radice della pala subisce uno stress medio di 280~560MPa, mentre il corpo corrispondente della pala sopporta una temperatura di 650~980℃, e la radice della pala è circa a 760℃.

Il livello di prestazione delle pale del turbine (soprattutto la capacità di supportare temperature elevate) è diventato un importante indicatore del livello avanzato di un modello di motore. In un certo senso, il processo di fusione delle pale dei motori futuri determina direttamente le prestazioni del motore ed è anche un segno significativo del livello dell'industria aeronautica nazionale.

2.Disegno della forma della pala

Poiché ci sono molte pale, se vengono progettate in forme regolari rettilinee, si può ridurre molto la tecnologia di lavorazione, abbassare la difficoltà di progettazione e ridurre molti costi. Tuttavia, la maggior parte delle pale è torta e curvilinea.

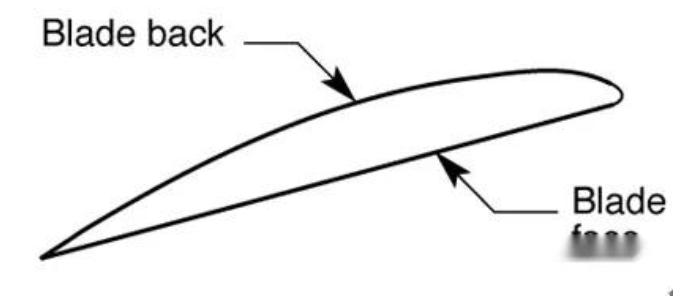

Lascia che ti presenti prima alcuni concetti di base sulle foglie.

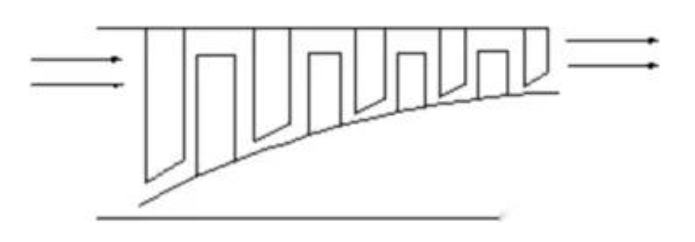

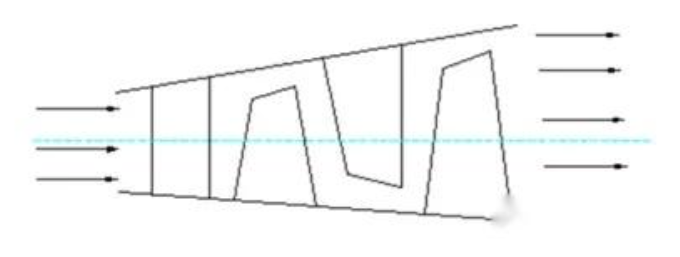

Primo, cos'è un rampicante? Di seguito ci sono due diagrammi tipici di rampicanti.

Diagramma del flusso del compressore

Diagramma del percorso del flusso della turbina

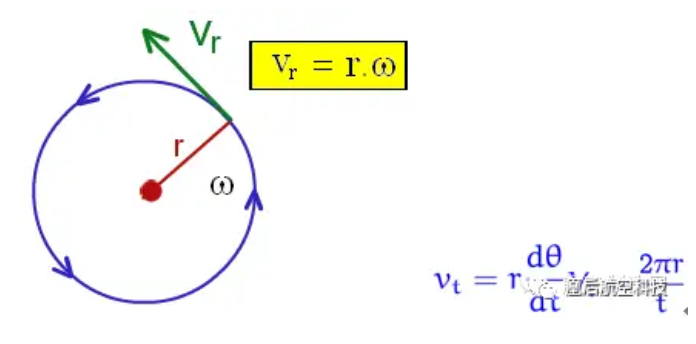

In secondo luogo, qual è la formula di calcolo per la velocità circonferenziale? Nella canalizzazione, la velocità circonferenziale è diversa a diversi raggi (questo può essere ottenuto in base alla formula di calcolo nella figura qui sotto)

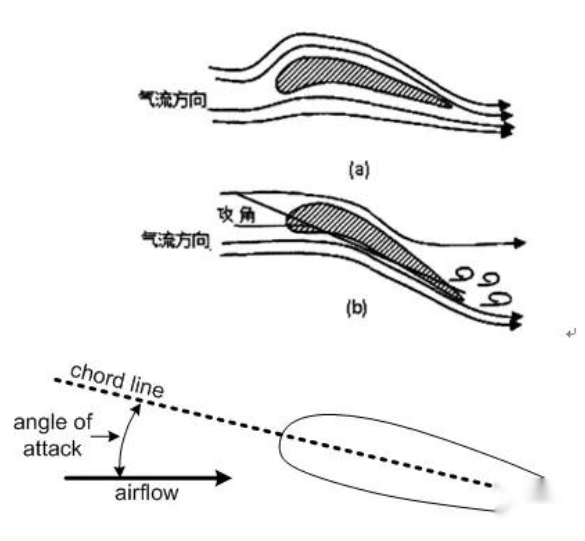

Velocità circonferenziale Infine, cos'è l'angolo di attacco del flusso d'aria? L'angolo di attacco del flusso d'aria è l'angolo tra il flusso d'aria e la corda del profilo rispetto alla direzione della velocità della lamina.

Prendendo l'ala dell'aereo come esempio, viene mostrato l'angolo di attacco del flusso d'aria. Successivamente, si spiega perché la lama deve essere torsa? Poiché le velocità circolari a diversi raggi nel canale di flusso sono diverse, l'angolo di attacco del flusso d'aria a diversi livelli primitivi di raggio varia notevolmente; alla punta della lama, a causa del grande raggio e della grande velocità circolare, si genera un grande angolo di attacco positivo, causando una seria separazione del flusso d'aria sul retro della lama; alla base della lama, a causa del piccolo raggio e della bassa velocità circolare, si genera un grande angolo di attacco negativo, causando una seria separazione del flusso d'aria sulla parte inferiore della lama.

Quindi, per le pale rette, eccetto per una parte del diametro medio più vicino che può ancora funzionare, il resto delle parti produrrà una separazione dell'aria molto seria, cioè, l'efficienza di un compressore o turbine che lavora con pale rette è estremamente bassa, e potrebbe persino arrivare al punto in cui non può operare affatto. Questo è il motivo per cui le pale devono essere torsionali.

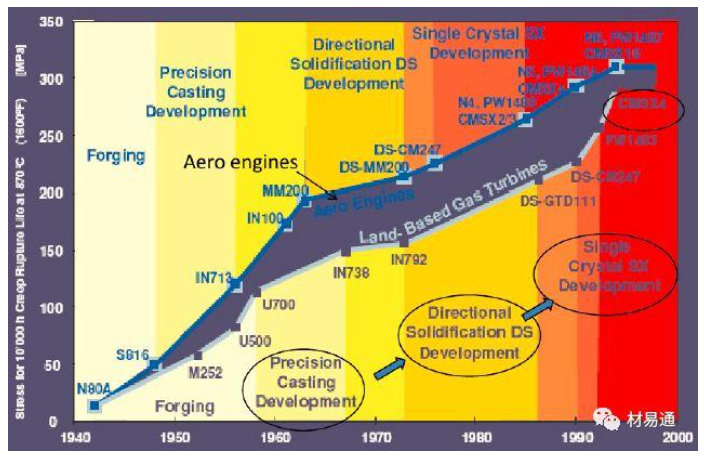

3.Storia dello Sviluppo

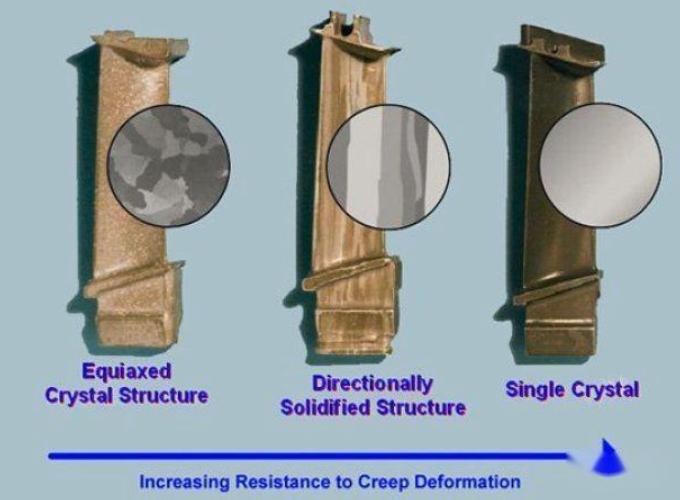

Man mano che il potere dei motori aerei continua ad aumentare, viene raggiunto aumentando la temperatura di ingresso del compressore, il che richiede l'uso di pale avanzate con una resistenza alla temperatura sempre più alta. Oltre alle condizioni di alta temperatura, l'ambiente di lavoro delle pale della parte calda è anche in uno stato estremo di alta pressione, alto carico, alta vibrazione e alta corrosione, quindi si richiede che le pale abbiano un'elevatissima prestazione complessiva. Questo richiede che le pale siano realizzate con materiali lega speciali (leghe resistenti al calore) e processi di produzione speciali (fusione precisa più solidificazione direzionale) per creare strutture matrici speciali (strutture monocristalline) al fine di soddisfare al massimo i requisiti.

Le complesse pale turbine a singolo cristallo cavo sono diventate la tecnologia di base dei motori attuali con alto rapporto spinta-peso. È stata la ricerca e l'uso di materiali avanzati in lega monocristica e l'emergere della tecnologia di produzione di pali monocrystallini ad ultra-raffreddamento a doppio muro che hanno permesso alla tecnologia di preparazione monocristica di svolgere un ruolo chiave nei motori più avanzati per l'aviazione militare e civile di oggi. Attualmente, le pali monocrystalliche non solo sono state installate su tutti i motori aeronautici avanzati, ma vengono utilizzate sempre di più anche nei turbini a gas pesanti.

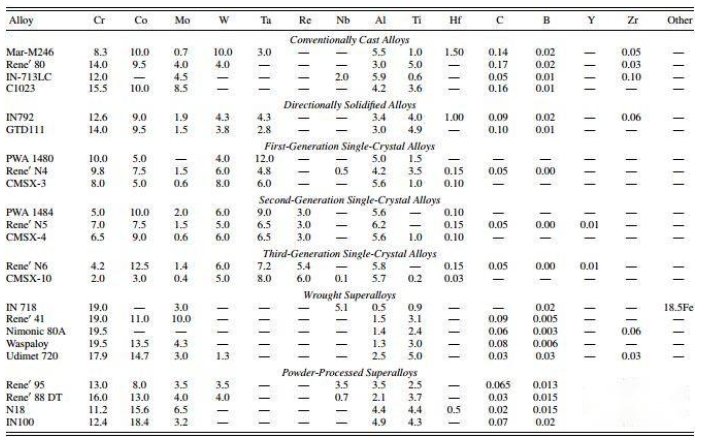

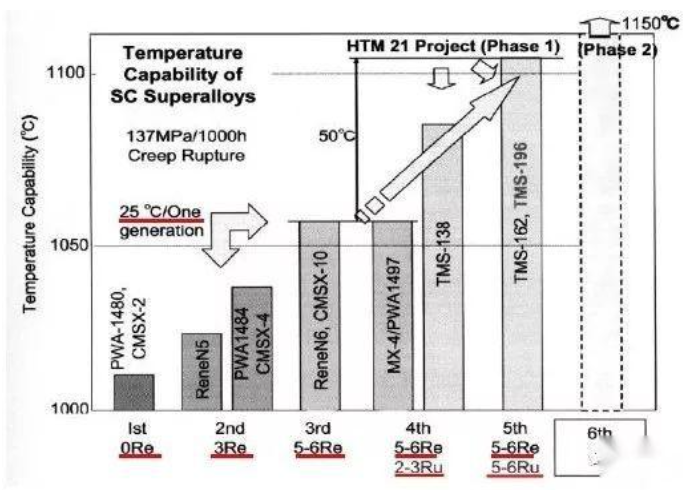

Gli superleghe monocrystalliche sono un tipo di materiali per pale motoristiche avanzate sviluppate a partire dai cristalli equiaxed e dai cristalli direzionali a colonne. A partire dagli inizi degli anni '80, la prima generazione di superleghe monocrystalliche come il PWA1480 e il ReneN4 sono state ampiamente utilizzate in vari motori aerei. Negli anni '80 successivi, le pale di superleghe monocrystalliche della seconda generazione, rappresentate dal PWA1484 e dal ReneN5, sono state anch'esse ampiamente utilizzate in motori aerei avanzati come CFM56, F100, F110 e PW4000. Attualmente, le superleghe monocrystalliche della seconda generazione negli Stati Uniti si sono consolidate ed sono ampiamente utilizzate nei motori aerei militari e civili.

In confronto con i legaggi a singolo cristallo di prima generazione, i legaggi a singolo cristallo di seconda generazione, rappresentati da PWA1484 di PW, CMSX-4 di RR e Rene'N5 di GE, hanno aumentato la temperatura di funzionamento di 30°C aggiungendo il 3% di renio e aumentando opportunamente il contenuto di molibdeno, raggiungendo un buon equilibrio tra resistenza e resistenza all'ossidazione e alla corrosione.

Nei legaggi a singolo cristallo di terza generazione Rene N6 e CMSX-10, la composizione del lega è ottimizzata in una sola fase, aumentando il contenuto totale di elementi insolubili con grande raggio atomico, specialmente aggiungendo più del 5wt% di renio, il che migliora significativamente la resistenza allo strisciamento ad alta temperatura. La durata della resistenza dell'allega a 1150 gradi è superiore a 150 ore, molto più lunga della vita dei legaggi a singolo cristallo di prima generazione di circa 10 ore, e presenta anche una resistenza termica elevata alla fatica termica, all'ossidazione e alla corrosione termica.

Gli Stati Uniti e il Giappone hanno sviluppato successivamente la quarta generazione di leghe a singolo cristallo. Aggiungendo rutenio, è stata migliorata ulteriormente la stabilità della microstruttura della lega, aumentando la resistenza alla creep durante l'esposizione a lungo termine ad alte temperature. La sua durata a 1100 ℃ è 10 volte superiore rispetto al secondo alleato a singolo cristallo, e la temperatura operativa ha raggiunto i 1200 ℃. La composizione a singolo cristallo della stessa generazione è mostrata di seguito.

4.Materiale base per le pale e tecnologia di produzione

Pale in lega a temperature elevate deformabili

Lo sviluppo di leghe ad alte temperature deformabili ha una storia di più di 50 anni. Le leghe ad alte temperature deformabili comunemente utilizzate per le pale dei motori aerei nazionali sono riportate nella Tabella 1. Con l'aumento del contenuto di alluminio, titanio, tungsteno e molibdeno nelle leghe ad alte temperature, migliorano le proprietà del materiale, ma diminuisce la lavorabilità a caldo; dopo aver aggiunto il costoso elemento legante cobalto, può essere migliorata la prestazione complessiva del materiale e migliorata la stabilità della struttura ad alta temperatura.

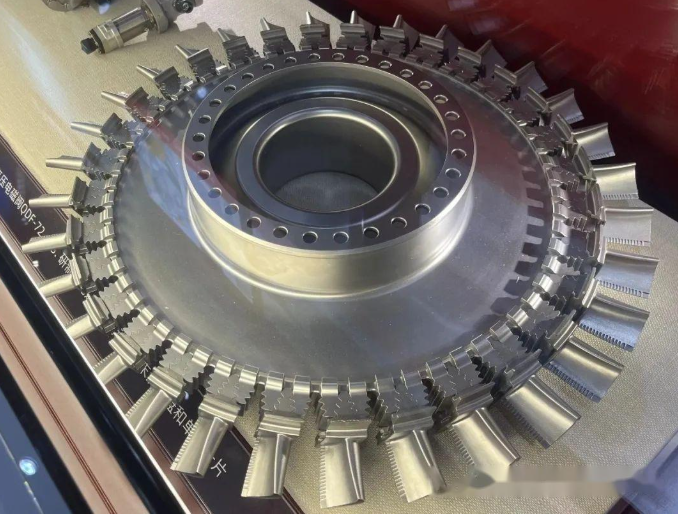

Le pale sono componenti chiave dei motori aerei e il loro volume di produzione rappresenta circa il 30% del volume totale di produzione del motore.

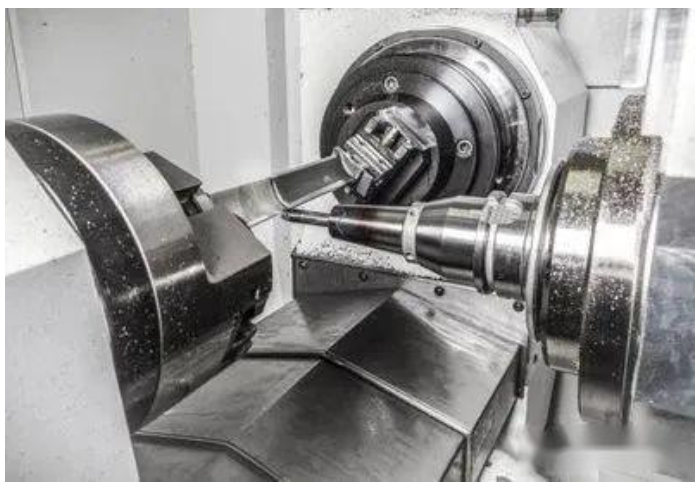

Le pale dei motori aerei sono parti a pareti sottili e facilmente deformabili. Come controllarne la deformazione e trattarle in modo efficiente e di alta qualità è uno degli importanti argomenti di ricerca nell'industria di produzione delle pale.

Con l'emergere di macchine utensili CNC ad alta prestazione, il processo di produzione dei palloni turbine ha subito anche cambiamenti significativi. I palloni lavorati utilizzando la tecnologia di fresatura CNC hanno una precisione elevata e cicli di produzione brevi, generalmente da 6 a 12 mesi in Cina (fresatura semi-finish); e da 3 a 6 mesi all'estero (fresatura senza residui).

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS