हैस्टेलॉय B3 (N10675) एक निकेल-आधारित उच्च-तापमान मिश्रधातु है, जो निकेल, मोलिब्डेन, कोबाल्ट और अन्य तत्वों से मिलकर बनी है, जिसमें निकेल की मात्रा लगभग 65% होती है। हैस्टेलॉय B3 (N10675) निकेल-आधारित मिश्रधातु सामग्री हैस्टेलॉय B2 के आधार पर सुधार करके बनाई गई एक नई सामग्री है। यह सामग्री की थर्मल स्थिरता में सुधार करती है, जिससे कारोज़न प्रतिरोध में सुधार होता है। एक साथ, यह गर्म ढालने और ठंडे पर ढालने की क्षमता में सुधार करती है। गत वर्षों में, यह रसायनीय उपकरणों के उत्पादन और निर्माण में बढ़ते क्रम में इस्तेमाल किया जा रहा है।

हेस्टेलॉय B3 (N10675) हेस्टेलॉय की मुख्य विशेषताएँ और वेल्डिंग और प्रोसेसिंग:

1. सामग्री विश्लेषण: ठोस-विलयन अवस्था में हेस्टेलॉय B3 (N10675) हेस्टेलॉय प्लेट के यांत्रिक गुण: जैसे ही गर्मी का तापमान बढ़ता है, इसकी खिंचाव दृढ़ता, प्रदान दृढ़ता और ईलास्टिक मॉड्यूलस कम हो जाती है, जबकि विस्तार, ऊष्मीय विस्तार गुणांक, ऊष्मीय चालकता और विशिष्ट ऊष्मा में थोड़ा वृद्धि होती है; जैसे ही ठंडी विकृति दर बढ़ती है, कठोरता, खिंचाव दृढ़ता और प्रदान दृढ़ता बढ़ती है, और विस्तार कम हो जाता है।

2. रूपांतरण प्रोसेसिंग विशेषताएँ: विश्लेषण के बाद, हेस्टेलॉय B3 की मुख्य रूपांतरण प्रोसेसिंग विशेषताएँ हैं:

(1) हैस्टेलॉय B3 मटेरियल का खींचाव सापेक्षतः उच्च होता है, जो ठंडे प्रेस फॉर्मिंग के लिए अनुकूल प्रतिबंध बनाता है।

(2) हैस्टेलॉय B3 मटेरियल ऑस्टेनाइटिक स्टेनलेस स्टील से कठोर है और कार्य कठोरीकरण की अधिक स्पष्ट प्रवृत्ति होती है, इसलिए ठंडे फॉर्मिंग के दौरान इसे अधिक दबाव की आवश्यकता होती है, या कदम-दर-कदम फॉर्मिंग।

(3) जब हैस्टेलॉय B3 मटेरियल का ठंडे फॉर्मिंग विकृति दर 10% से कम होता है, तो यह कार्यपट्टी की साबुनी गुणक्षमता पर कोई प्रभाव नहीं डालता। हालांकि, वेल्डिंग की प्रक्रिया के दौरान, शेष स्ट्रेस की उपस्थिति वेल्ड में गर्म फिसड़े उत्पन्न कर सकती है। इसलिए, बाद में वेल्डिंग की आवश्यकता वाली कार्यपट्टियों के लिए, शेष स्ट्रेस के प्रभाव को जहां तक संभव खत्म किया जाना चाहिए।

(4) गंभीर विकृति के साथ ठंडे फॉर्मिंग हैस्टेलॉय B3 मटेरियल की अपघटन-शक्ति अनुपात को बढ़ाएगा और तनाव संक्षोभ और फिसड़े की संवेदनशीलता को बढ़ाएगा। मध्यम और अंतिम ऊष्मा उपचार प्रक्रियाएं अक्सर उपयोग में लाई जाती हैं।

(5) हैस्टेलॉय B3 मातेरियल उच्च तापमान पर ऑक्सीडाइज़िंग मीडिया और सल्फर, फॉस्फोरस, लेड और अन्य कम पिघलन वाले धातुओं के लिए बहुत संवेदनशील है।

(6) 600-800°C की सीमा में, यदि गर्मी का समय बहुत लंबा हो, तो हैस्टेलॉय B3 धातु को खराब फेज़ उत्पन्न होगा, जिसके कारण अपनी लंबाई में कमी आएगी। इसके अलावा, जब बाहरी बल या विकृति को इस तापमान सीमा में सीमित किया जाता है, तो गर्मी के क्रॅक्स (cracks) आसानी से हो सकते हैं। इसलिए, जब हॉट फॉर्मिंग का उपयोग किया जाता है, तो तापमान को 900°C से ऊपर रखना चाहिए।

(7) हैस्टेलॉय B3 मातेरियल को प्रोसेसिंग और दबाने से पहले, मॉल्ड की सतह, जो कार्यपट्टी से संपर्क में है, को सफाई की जानी चाहिए; ठंडे कार्य में, स्मूथिंग विधियों का उपयोग किया जा सकता है, और फॉर्मिंग के बाद तुरंत डिग्रीसिंग या एल्कालाइन सफाई की जरूरत होती है।

(8) जब कार्य पीस (workpiece) चूल्हे से बाहर निकलता है और पानी में ठंडा हो जाता है, तो सतह पर ऑक्साइड फिल्म मोटी हो जाती है और उसे पूरी तरह से एसिडिक अम्ल में डुबोया जाना चाहिए। यदि ऑक्साइड फिल्म का कुछ भाग शेष रहता है, तो अगली दबाव वाली प्रक्रिया में फटने की संभावना हो सकती है; जरूरत पड़ने पर, एसिडिक अम्ल से पहले सैंडब्लास्टिंग किया जा सकता है।

3. वेल्डिंग और आकार देना:

(1) रूपांतरण और प्रोसेसिंग से पहले, यदि कच्चे खाली को वेल्ड किया जाना है, तो गैस टंग्स्टन आर्क वेल्डिंग (GTAW) वेल्डिंग मेथड का चयन करना सबसे अच्छा होता है, ताकि वेल्ड को ऑक्सीकृत होने से बचाया जा सके। यदि मैनुअल आर्क वेल्डिंग मेथड का उपयोग किया जाता है, तो इससे मध्य वेल्ड बीड को ऑक्सीकृत होना आसान है। हालांकि प्रत्येक परत को पोलिश और सफाई की जाती है, यह दुर्भाग्यवश पूरी तरह से सफाई करना मुश्किल है। एक सूक्ष्म ऑक्साइड लेयर बचा रहता है, जो वेल्ड के रूपांतरण और प्रोसेसिंग क्षमता पर भी प्रभाव डाल सकता है। वर्कपीस को वेल्ड करने से पहले, ग्रोव और बेस मेटल सरफेस पर लगे अटैचमेंट्स और ऑक्साइड लेयर्स को हटाया जाना चाहिए, क्योंकि ऑक्साइड फिल्मों और अशुद्धियों की मौजूदगी वेल्ड और हीट-एफ्फेक्टेड जोन की क्षमता पर प्रभाव डालती है। वेल्डिंग के लिए छोटी करंट का उपयोग करना सबसे अच्छा है, बहुत धीमी गति से बचें, झुकाव न करें, परत के तापमान को 100°सी से नीचे रखें, और आगे और पीछे की ओर आर्गन गैस की सुरक्षा का उपयोग करें ताकि उच्च-तापमान पर ऑक्सीकृत और संयुक्त तत्वों की जलने से बचा जा सके। दबाव लगाने से पहले, वेल्ड सरफेस को चिकना पोलिश किया जाना चाहिए, वेल्ड सरफेस पर मोटी ऑक्साइड लेयर को हटाया जाना चाहिए और पिकलिंग किया जाना चाहिए। क्योंकि हैस्टेलॉय B3 मटेरियल वेल्ड की ऑक्साइड लेयर बहुत कड़ी होती है और डायरेक्ट पिकलिंग से हटाना मुश्किल होता है, इसलिए दबाव रूपांतरण की प्रक्रिया के दौरान सूक्ष्म छेद उत्पन्न होने की संभावना होती है, जो वेल्ड की क्षमता पर प्रभाव डालती है।

(2) गर्म प्रक्रमण का फायदा यह है कि इसे एक समय में बनाया जा सकता है और कार्यीकरण कठोरता से बचा जा सकता है। यदि प्रक्रमण तापमान को अच्छी तरह से नियंत्रित किया जा सकता है, तो ऊष्मीय उपचार को छोड़ दिया जा सकता है। हालांकि, गर्म प्रक्रमण प्रक्रिया के दौरान तापमान में बहुत बड़ी परिवर्तन होती है, और प्रत्येक क्षेत्र अलग-अलग होता है। यहां तक कि ढांग से सीधे संपर्क में वाली सतह भी धातु के अंदर की तुलना में बहुत कम तापमान पर हो सकती है, जिसे मापना और नियंत्रित करना मुश्किल है। जब भी स्थानीय सामग्री प्रसंस्करण के दौरान संवेदनशील क्षेत्र में प्रवेश करती है, तापमान क्षेत्र, छोटे-छोटे फटने और अन्य दोष उत्पन्न होते हैं, जो बाद में ठोस घोलन ऊष्मीय उपचार में दूर करना मुश्किल होता है। प्रसंस्करण इकाई के अनुभव का उपयोग करते हुए, ठंडे प्रक्रमण प्रक्रिया का चयन किया गया। दबावन की विधि को आदर्श रूप से मॉल्डिंग करना पसंद है। जब स्पिनिंग की आवश्यकता होती है, तो 400°सी के अधिक तापमान वाला ठंडा स्पिनिंग या गर्म स्पिनिंग का उपयोग किया जाता है।

(3) ठंडे रूपांतरण प्रक्रिया के दौरान, जब विकृति दर बड़ी होती है, तो चरण-दर-चरण रूपांतरण प्रक्रिया का उपयोग किया जाना चाहिए। चरण-दर-चरण रूपांतरण के लिए मध्यम स्थरीकरण की आवश्यकता होती है। समाधान स्थरीकरण का उपयोग किया जाना चाहिए और तापमान को 1000°C से अधिक रखना चाहिए। समाधान स्थरीकरण प्रक्रिया चुनें और तापमान 1060~1080℃ तक पहुंच जाए। अंतिम रूप में जब कार्यक्रम को दबाकर रूपांतरित किया जाता है, तो इसे बाद की चाकू की गुणवत्ता पर प्रभाव डालने से बचने के लिए शेष तनाव को दूर करने के लिए एक ठोस समाधान स्थरीकरण का उपयोग करना आवश्यक है।

उत्पाद

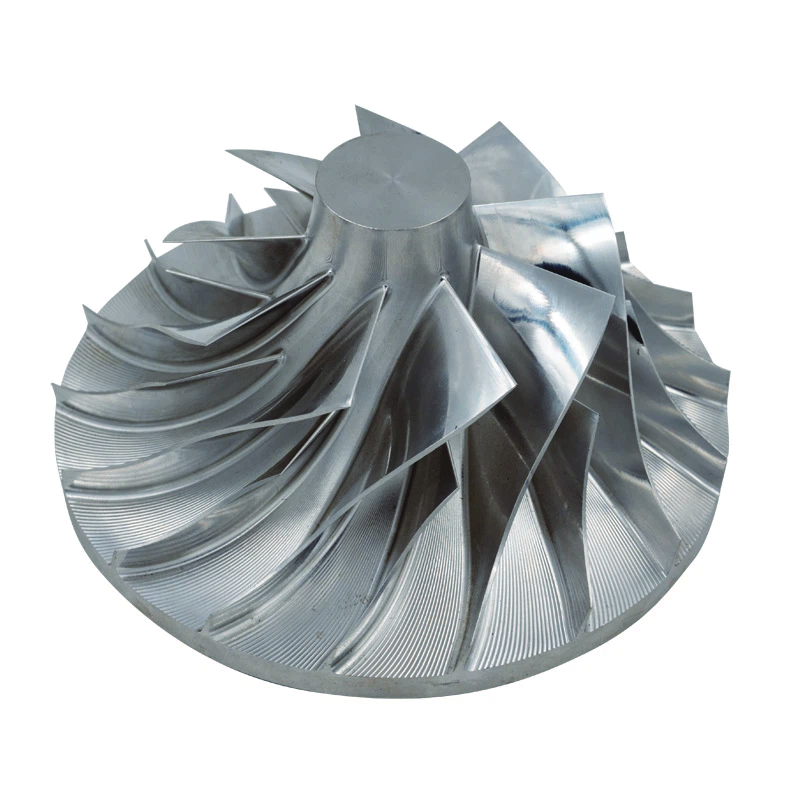

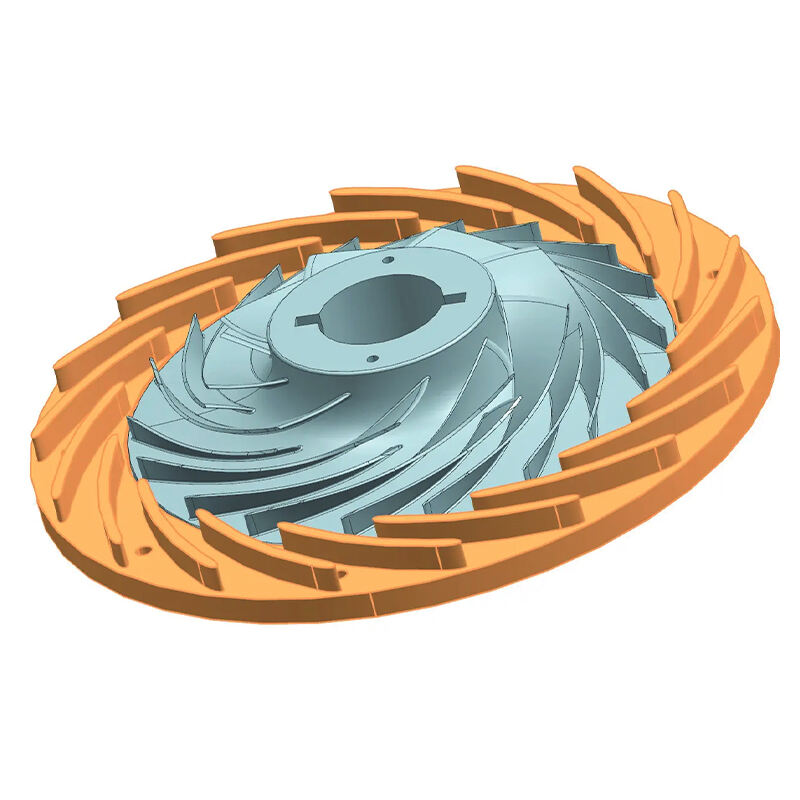

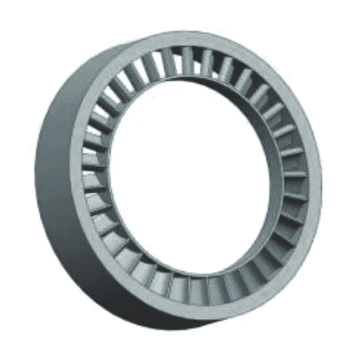

टर्बाइन पहिया

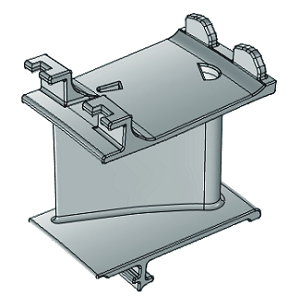

टर्बाइन ब्लेड

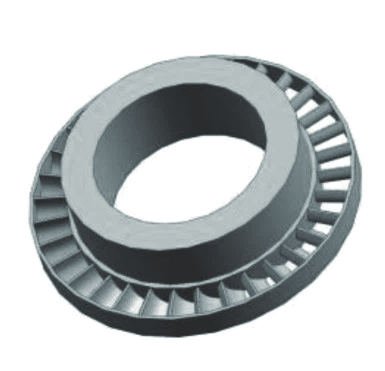

नाजल चक्र

कम्प्रेसर ब्लेड

गाइड वेन

विसारक

सेगमेंट

टरबाइन रोटर

टर्बाइन स्टेटर

हैस्टेलॉय शीट

हैस्टेलॉय पाइप

हैस्टेलॉय छड़

हैस्टेलॉय बोल्ट और नट

हैस्टेलॉय फास्टनर्स

हैस्टेलॉय तार

वसंत

A ड्रॉइंग्स या नमूनों के अनुसार

हैस्टेलॉय एक और परिवार है जो अपनी असाधारण भिजने से बचाव क्षमता और उच्च-तापमान बल के लिए जानी जाती है। यहां हैस्टेलॉय का एक सारांश है:

जंग प्रतिरोध:

जैसे इन्कोनेल, हैस्टेलॉय धातुओं को विभिन्न आक्रामक पर्यावरणों, जिनमें अम्ल, क्लोराइड, सल्फाइड और ऑक्सीडीज़िंग और रेड्यूसिंग स्थितियां शामिल हैं, में अपनी बढ़िया सहनशीलता के लिए प्रशंसा प्राप्त है। यह सहनशीलता रसायन प्रसंस्करण, प्रदूषण नियंत्रण, और समुद्री अनुप्रयोगों में हैस्टेलॉय का उपयोग उपयुक्त बनाती है।

उच्च तापमान प्रदर्शन:

उच्च तापमान पर हैस्टेलॉय धातुएं अपनी यांत्रिक ताकत और अखंडता को बनाए रखती हैं, जिससे वे गैस टर्बाइन, विमान घटकों, और औद्योगिक कamine में उपयोग के लिए उपयुक्त होती हैं।

मिश्रण तत्व:

हैस्टेलॉय धातुएं सामान्यतः निकेल के रूप में प्राथमिक तत्व के साथ-साथ क्रोमियम, मोलिब्डेनम, और अन्य तत्वों जैसे कोबाल्ट, टंगस्टन, और लोहे की मात्रा में मिली होती हैं। ये मिश्रण तत्व धातुओं की विशेष गुणवत्ताओं, जिनमें सहनशीलता और उच्च तापमान पर ताकत शामिल हैं, को योगदान देते हैं।

बहुपरकारीता:

हेस्टेलॉय धातुओं को विभिन्न ग्रेडों में प्राप्त किया जा सकता है, जिन्हें विशिष्ट अनुप्रयोगों और संचालन प्रतिबंधों के अनुसार बनाया गया है। सामान्य ग्रेड हेस्टेलॉय C-276, हेस्टेलॉय C-22, हेस्टेलॉय X, और हेस्टेलॉय B-2 शामिल हैं, इनमें से कुछ। ये ग्रेड विभिन्न पर्यावरणों और उद्योगों के लिए उपयुक्त गुणों की एक श्रृंखला प्रदान करते हैं।

अनुप्रयोग:

हेस्टेलॉय धातुओं का उपयोग रसायन प्रसंस्करण, पेट्रोरसायनिक, तेल और गैस, विमान उद्योग, प्रदूषण नियंत्रण, और फार्मास्यूटिकल्स जैसे उद्योगों में बहुत फैला हुआ है। ये ऐसे सामान में प्रयोग किए जाते हैं जैसे कि रिएक्टर, ऊष्मा विनिमयक, वैल्व, पंप, और पाइपिंग सिस्टम, जहाँ धावन प्रतिरोध और उच्च-तापमान प्रदर्शन महत्वपूर्ण है।

निर्माण:

हेस्टेलॉय धातुओं को विभिन्न रूपों में निर्मित किया जा सकता है, जिसमें शीट, प्लेट, बार, तार, ट्यूब, और फोर्जिंग शामिल हैं, जिससे विशिष्ट अनुप्रयोगों के अनुसार जटिल घटकों का उत्पादन किया जा सकता है।

समग्र रूप से, हैस्टेलॉय धातुओं को अपनी अद्वितीय बर्फ़ानुक़सानी प्रतिरोध, उच्च-तापमान शक्ति और विविधता के लिए बहुत मान्यता प्राप्त है, जिससे उन्हें उन उद्योगों में अनिवार्य सामग्रियाँ बना दिया गया है जहाँ कठिन परिवेश और माँगदार कार्यात्मक प्रतिबंध सामान्य हैं।

वायु-अंतरिक्ष क्षेत्र

मोटर यान और बाइक विनिर्माण

रासायनिक उद्योग

समुद्री इंजीनियरिंग

रासायनिक संरचना

| C≤ | Si≤ | Mn≤ | P≤ | S≤ | Cr≥ | Ni≥ | Mo≥ | Cu≤ |

| 0.01 | 0.10 | 3.00 | 0.030 | 0.010 | 1.00-3.00 | 65.0 | 27.0-32.0 | 0.20 |

| Nb/Ta≤ | Al≤ | टाइ≤ | फ़े≤ | को≤ | V≤ | व्ही≤ | निकेल+मोलिब्डेनम | टा≤ |

| 0.20 | 0.50 | 0.20 | 1.00-3.00 | 3.00 | 0.20 | 3.00 | 94.0-98.0 | 0.20 |

हमारी पेशेवर बिक्री टीम आपकी परामर्श का इंतजार कर रही है।