Dans le monde de la technologie des moteurs à réaction, les monocristaux des pales de turbine sont essentiels. Ces cristaux spécifiques sont constitués d'un mélange complexe de métaux tels que le nickel, le cobalt et le chrome. La fabrication de ces cristaux est un art long et précis.

1) Fonte du métal - Les métaux sont d'abord fondus ensemble pour former un mélange liquide chaud. Ils sont ensuite coulés, ou fondu puis versé dans un moule pour donner au métal sa forme initiale brute. Dans l'étape suivante, ce coulage passe par une chaleur et un environnement contrôlé qui aide à la formation d'une structure cristalline unique.

L'une de ces méthodes s'appelle la solidification directionnelle, qui fournit une structure 3D uniforme et solide pour le cristal. Ce processus utilise un refroidissement progressif du fond vers le haut du moule, aboutissant à un métal solide sur une période considérable. Un cristal solide émerge de la solution en refroidissant et en croissant jusqu'à atteindre une taille à température ambiante.

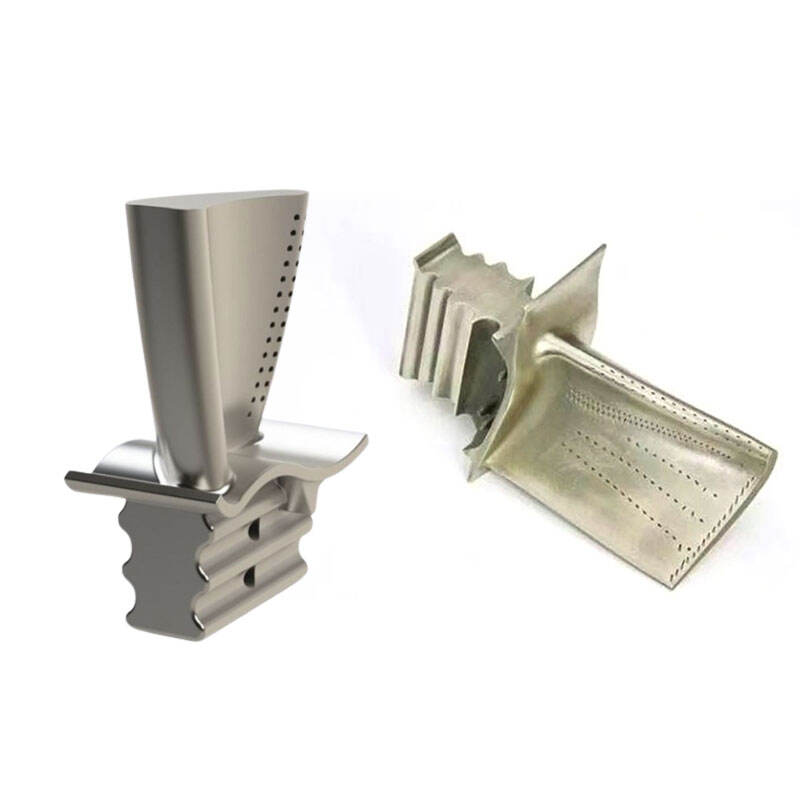

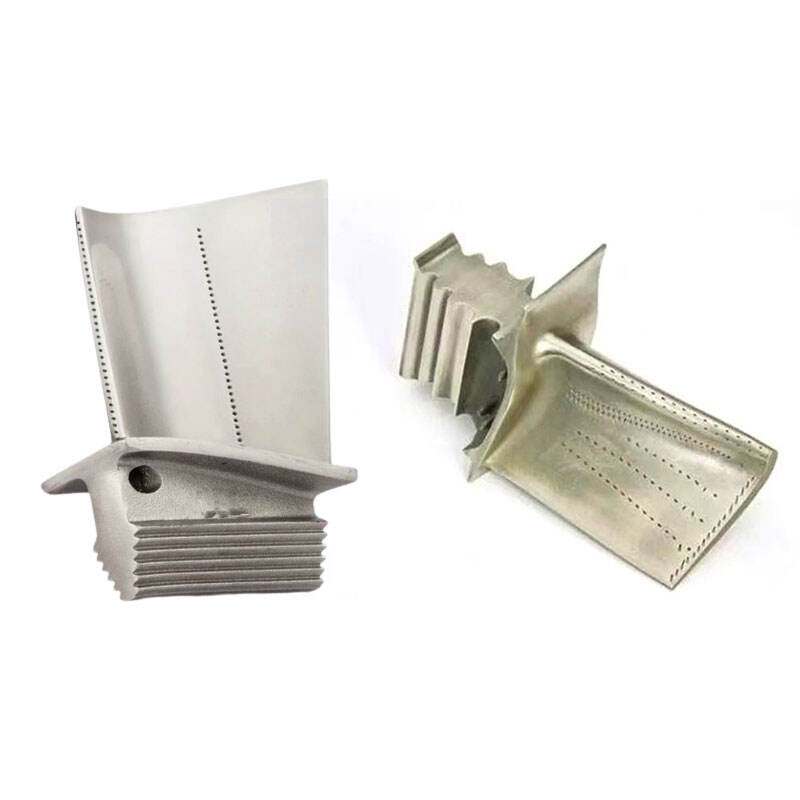

Lorsque le cristal a été correctement développé, il est ensuite coupé avec des outils spéciaux conçus à cet effet pour créer la forme finale. Dans l'étape finale, chaque pale reçoit un polissage supplémentaire et des revêtements spéciaux pour résister aux contraintes thermiques extrêmes. Les pales sont alors prêtes à être utilisées dans les moteurs d'avion, où elles deviennent l'un des facteurs limitants quant à la performance d'un moteur.

La raison pour laquelle les monocristaux de lames de turbine sont utilisés pratiquement exclusivement dans les moteurs à réaction est qu'ils ne fondent pas (ou du moins peuvent être supposés ne pas fondre) ni ne cèdent sous les conditions de pression et de chaleur auxquelles on s'attend qu'ils soient confrontés. Toutes ces lames subissent des températures pouvant atteindre 2000°C et tournent à des milliers de révolutions par minute. Elles doivent être légères mais solides afin de ne pas ralentir un véhicule ou ajouter un poids supplémentaire qui entraînerait une consommation accrue de carburant, et idéalement elles devraient durer toute la durée de vie d'un moteur.

Avoir une structure cristalline unique signifie que les monocristaux de lames de turbine sont incroyablement solides et résistants à la chaleur. De tels monocristaux n'ont pas de limites de grains (contrairement aux matériaux polycristallins), et toute fracture qui se produit n'est pas propagée autour de la lame ; cela leur permet de conserver leur intégrité même dans des applications exigeantes.

Les cristaux uniques de la pale de turbine diffèrent de leurs homologues polycristallins en ce qu'ils ont une structure cristalline unique, une composition chimique et des propriétés spécifiques. Mais il s'agit d'un seul cristal au lieu d'une collection de nombreux cristaux avec des connexions et des limites aléatoires. Cette différence structurelle a un impact majeur sur les propriétés mécaniques des matériaux et la plasticité minérale.

Les pales de turbine à cristal unique ont également une composition chimique composée de nickel, de cobalt, de chrome et de certains additifs pour améliorer les propriétés opérationnelles à haute température. Le manque de limite de grains confère au matériau une force et une malléabilité à haute température, réduisant ainsi le potentiel d'échec.

Les attributs uniques des monocristaux de pales de turbine offrent de nombreuses nouvelles opportunités de conception qui ne sont pas possibles avec les matériaux polycristallins. Ces monocristaux permettent la production de pales de forme complexe, essentielles pour garantir une efficacité et une performance maximales dans les moteurs d'avion modernes en éliminant les limites de grains au sein du matériau.

Les différences entre les monocristaux de pales de turbine permettent également l'application de revêtements avancés et de traitements de surface, améliorant ainsi les propriétés du matériau. Ces revêtements ne seulement améliorent le comportement à l'usure et au frottement, mais réduisent également les pertes de chaleur à travers le matériau de la pale, ce qui se traduirait par une amélioration générale de l'exploitation.

L'évolution des monocristaux de pales de turbine constitue un excellent exemple montrant comment la science des matériaux inaugure de nouvelles ères technologiques. Des techniques telles que la solidification directionnelle et la croissance de cristaux ont permis aux ingénieurs de créer des plastiques avec de meilleures propriétés mécaniques ou thermiques. Le moteur à réaction est l'un des meilleurs exemples montrant comment ces matériaux ont permis d'améliorer les performances, l'efficacité et la sécurité.

Avec la poursuite de l'évolution de la science des matériaux, on peut s'attendre à des améliorations issues de la technologie des monocristaux de pales de turbine dans le futur. De nouveaux alliages et revêtements sont en développement pour augmenter la résistance à la chaleur et la solidité mécanique, ce qui signifie que les moteurs à réaction pourront fonctionner à des températures et pressions encore plus élevées. Ces progrès augmenteront non seulement l'efficacité et la puissance du moteur, mais contribueront également à réduire la consommation de carburant et les émissions.

Notre entreprise offre des services sur mesure et est capable de fabriquer des composants de turbine en de nombreux alliages à haute température selon les spécifications des clients. Notre flux de production flexible, associé à notre technologie de processus avancée et à notre capacité à répondre aux exigences des lames de turbine en monocristal, telles que la taille et la forme ainsi que les performances, nous permet de satisfaire tout besoin. Nous travaillons en étroite collaboration avec nos clients pour comprendre leurs besoins et les scénarios potentiels pour leurs applications, puis leur offrons un accompagnement professionnel et des solutions. Nos capacités de traitement de produits variés, nos compétences en matière de traitement et nos exigences spécifiques pour les applications nous permettent de répondre aux besoins particuliers de divers secteurs et applications. Grâce à nos services personnalisés, nous aidons nos clients à optimiser l'efficacité et les coûts de leurs produits, tout en améliorant leur compétitivité sur le marché.

Nous nous conformons aux normes les plus strictes de contrôle qualité pour garantir la fiabilité de chaque composant, y compris la lame de turbine monocristalline. Chaque étape du processus de production est surveillée en termes de qualité, depuis l'achat des matières premières jusqu'au test final du produit. Pour garantir que la qualité de nos produits s'améliore continuellement, nous menons régulièrement des audits et des actions d'amélioration. Nous souhaitons gagner la confiance de nos clients et leur collaboration à long terme en fournissant des produits de haute qualité.

Notre package de service client complet inclut une consultation avant-vente, un support technique et une assistance après-vente pour garantir à nos clients la meilleure expérience possible. En ce qui concerne la phase prévente, notre équipe expérimentée comprendra en détail les besoins du client et fournira les suggestions et solutions les plus appropriées. En termes de support technique, nous offrons un accompagnement complet depuis la sélection du produit jusqu'à l'installation et la mise en service pour s'assurer que nos clients utilisent nos produits de manière efficace. En ce qui concerne le service après-vente, nous avons développé un système de service monocristal pour aubes de turbine capable de répondre rapidement aux problèmes et besoins des clients en proposant des solutions rapides et efficaces. Nous souhaitons créer des relations durables avec nos clients et obtenir leur confiance et appréciation en offrant des services de haute qualité.

Notre entreprise est capable de créer des monocristaux de pale de turbine précis et fiables en utilisant les processus de fonderie, de forgeage et de machines-outils CNC. La fonderie nous permet de fabriquer des pièces avec des conceptions complexes, solides et durables. Le forgeage donne aux pièces des propriétés mécaniques supérieures et une meilleure résistance. La technologie CNC, quant à elle, garantit un niveau extrêmement élevé de précision et de cohérence dans chaque composant, réduisant ainsi le risque d'erreurs de fabrication et d'obtention de produits de qualité inférieure. Notre personnel technique s'efforce constamment d'améliorer l'innovation technologique et les améliorations des processus pour s'assurer que nos produits restent à la pointe de la technologie industrielle. Nous sommes déterminés à répondre aux exigences de nos clients en matière de pièces de turbine haute performance grâce à une avancée technologique continue.