De nos jours, nous avons absolument besoin d'énergie. C'est un élément fondamental de nombreux secteurs de notre société : le transport, les communications, la santé, etc. Une turbine est une composante pivotale de la production d'électricité. Les turbines sont un élément important dans la production d'électricité en transformant l'énergie contenue dans un fluide en mouvement en puissance mécanique. Les progrès dans la technologie des turbines ont conduit à des turbines de plus en plus puissantes et efficaces. D'une importance particulière dans ce domaine sont les pales de turbines à monocristal en raison de leurs propriétés supérieures.

L'innovation en matière de pales de turbine franchit maintenant une nouvelle étape avec les pales de turbine monocristallines. Il s'agit de pales conçues pour résister aux contraintes thermiques, chimiques et mécaniques extrêmes des turbines à gaz. Cela est particulièrement intéressant pour les centrales électriques et l'aviation, où les pales de turbine doivent avoir une grande résistance à haute température ainsi qu'une fiabilité et une durabilité importantes. Avec l'utilisation de pales de turbine monocristallines, les turbines peuvent être exploitées de manière plus efficace et fiable. Dans ce cas, les économies sur les coûts d'équipement entraînent des coûts d'exploitation réduits, des durées de vie prolongées et une production d'énergie plus propre.

Énergie pour l'avenir : Les avantages des pales de turbine monocristallines dans la production d'électricité

Avantages de la production d'énergie des pales de turbine en cristal unique. Leur tolérance élevée à haute température est l'un de leurs principaux avantages. Les pales peuvent fonctionner à des températures allant jusqu'à 200 degrés Celsius, presque le double des capacités thermiques de la technologie actuelle des pales de turbine. Cela leur permet de fonctionner efficacement dans des conditions très stressantes, en évitant la déformation, la distorsion ainsi que la fonte.

Les pales de turbine en cristal unique possèdent une résistance à la fatigue incroyablement élevée - un autre avantage distinct. L'absence de limites de grains ou de défauts à l'interface entre les cristaux liés élimine ce point de possible échec, car une fissure ne peut pas se propager à travers un cristal entier. De plus, ces pales peuvent supporter de plus grandes charges mécaniques et vibrations sans montrer de signes visibles d'usure.

L'industrie aéronautique a inauguré une ère historique, grâce à l'émergence de pales de turbine en monocristal. Ces pales aident les moteurs d'avion de ces turbines en augmentant l'efficacité de combustion grâce à des rapports de compression plus élevés. Le meilleur de tout, elles sont très légères et réduisent ainsi le poids des moteurs à turbines. Cette application a réduit la taille avec l'aide de cette application peuvent être construites des turbines miniatures et légères pour une utilisation sur les avions où de plus grandes vitesses, altitudes et distances sont atteintes.

En dehors de cela, un monocristal dans les pales de turbine atténue le bruit des turboréacteurs. En étant conçues pour réduire la résistance de l'écoulement d'air pendant qu'elles fonctionnent, ces pales aident également à diminuer les vibrations et le bruit. Cela réduit les niveaux sonores pour minimiser l'impact du bruit des avions ainsi que les problèmes environnementaux et communautaires autour des aéroports.

L'avancement de la science des matériaux est central à la progression dans les pales turbines monocristallines. Celles-ci sont fabriquées avec une variété de matériaux avancés, tels que les superalliages à base de nickel, les composites à matrice céramique et les monocristaux. Le choix de matériaux appropriés est une tâche difficile, en raison des exigences liées à l'application, notamment une résistance élevée aux hautes températures, une force mécanique ainsi qu'une stabilité à long terme pour garantir la fiabilité.

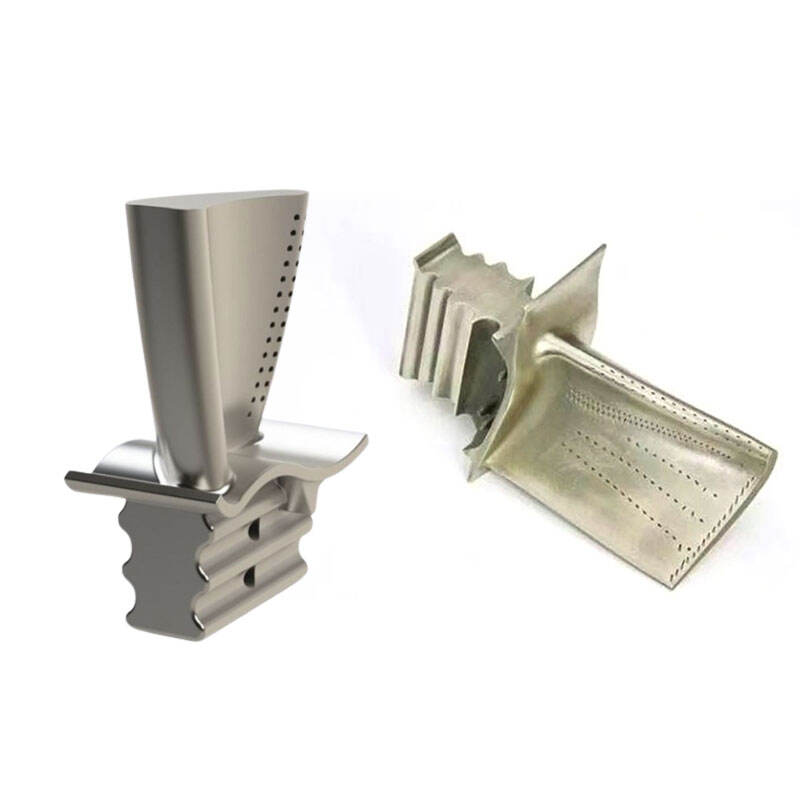

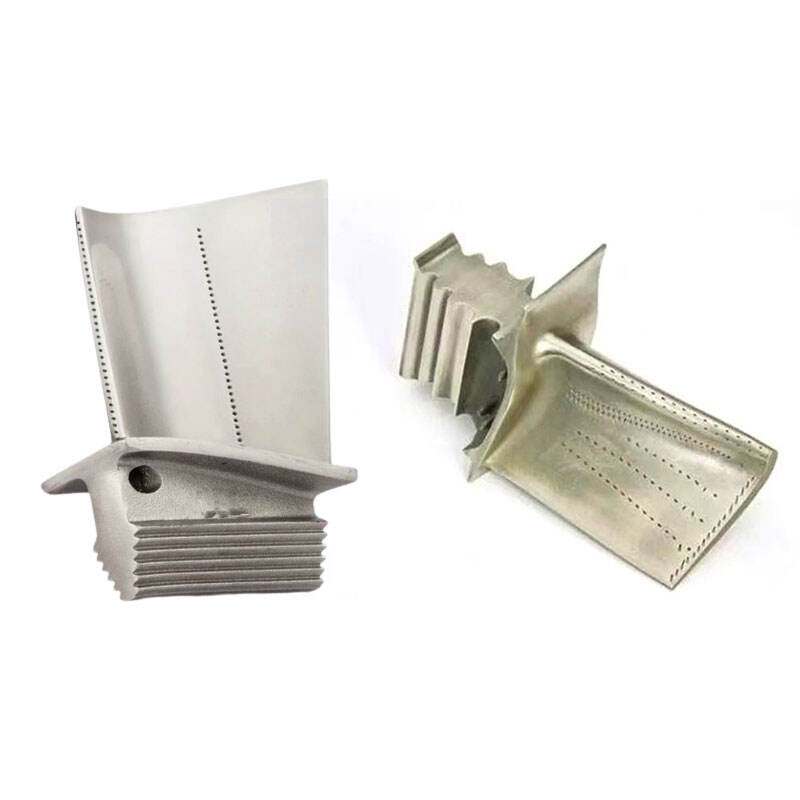

La fabrication joue également un rôle important dans la détermination des performances des pales turbines monocristallines. Les pales finales sont formées au cours de processus de fabrication complexes, qui incluent la fonte, la solidification et le traitement thermique. L'avenir de cette technologie restera toujours prometteur avec l'exploration de nouvelles méthodes de fabrication, y compris la fusion sous vide, la solidification directionnelle et la fusion par lit de poudre laser.

De nombreuses méthodes d'ingénierie modernes sont mises en œuvre lors de l'étape de fabrication des pales de turbine monocristallines afin de fournir des composants avec des propriétés mécaniques améliorées, une grande résistance aux contraintes thermiques et d'excellentes propriétés de fatigue. Ces méthodes innovantes vont de :

La solidification n'a pas lieu dans toutes les directions du métal, mais uniquement sur un côté particulier, ce qui donne une structure homogène et alignée pour augmenter ses propriétés mécaniques.

Fusion par lit de poudre laser ; fonte de la poudre métallique grâce à l'énergie laser pour fabriquer un composant 3D, aboutissant à des composants avec de meilleures propriétés mécaniques et une résistance à haute température.

Fonte sous vide (VM) : Le processus de ce traitement inclut l'élimination des impuretés et des contaminants dans le matériau grâce à la technologie sous vide, aboutissant à un niveau de pureté pouvant atteindre 99,99 %, ce qui améliore particulièrement leurs propriétés mécaniques [54].

En résumé, les pales de turbine en cristal unique sont une technologie disruptive qui peut offrir une évolution significative des performances dans la production d'énergie et l'aviation. Et elles promettent d'améliorer considérablement les performances des moteurs à turbines grâce à leur résistance à haute température, leur durabilité et leur fiabilité. Dans les efforts de recherche et développement qui rapprochent cette remarquable technologie de la réalité, la science des matériaux et les techniques de fabrication innovantes sont centrales.

Notre entreprise est capable de produire des pièces de turbine d'une grande précision et cohérence grâce aux processus de fonderie, de forge et de fraisage CNC. Le procédé de fonderie nous permet de fabriquer des pièces avec des formes complexes et une grande durabilité, tandis que le procédé de forge donne aux pièces une meilleure résistance du fait de la structure monocristalline de la pale de turbine et d'une durée de vie plus longue. La technologie de fraisage CNC garantit, quant à elle, une constance et une qualité élevée pour chaque pièce, réduisant ainsi les risques d'erreurs de fabrication et d'obtention de produits défectueux. Nous disposons d'une équipe technique hautement qualifiée qui mène continuellement des innovations technologiques et des améliorations de processus pour s'assurer que nos produits restent à l'avant-garde de l'industrie en termes de technologie. Nous sommes déterminés à répondre aux exigences de nos clients en matière de composants haute performance en développant sans cesse de nouvelles technologies.

Notre entreprise s'engage à respecter des lignes directrices strictes de contrôle qualité pour garantir le plus haut niveau de qualité et de fiabilité de chaque composant. Le contrôle qualité est effectué tout au long du processus de fabrication, de l'achat de la lame turbine en cristal unique jusqu'au test du produit fini. Nous réalisons également des audits et améliorations réguliers pour assurer une amélioration continue de la qualité de nos produits. Notre objectif est de gagner la confiance et la coopération à long terme de nos clients en offrant des produits de qualité répondant aux normes les plus élevées et devenir un leader dans l'industrie.

Notre entreprise fournit des pales de turbine en monocristal et est capable de fabriquer des pièces de turbine à partir de nombreux alliages d'aluminium à haute température afin de répondre aux exigences des clients. Notre flux de production flexible et notre technologie avancée de traitement, ainsi que notre capacité à satisfaire des exigences particulières, comme la taille et la forme, ainsi que les performances, nous permettront de répondre à tout besoin. Nous travaillons étroitement avec nos clients pour bien comprendre leurs besoins et scénarios d'application et leur fournir un soutien et des conseils d'experts. Nous disposons d'une large gamme de matériaux et de capacités de traitement pour répondre aux demandes spécifiques de divers secteurs et applications. Nos clients peuvent améliorer leur compétitivité sur le marché en offrant des services sur mesure qui optimisent les performances et réduisent les coûts.

Nous proposons une pale de turbine monocristalline, y compris des consultations pré-vente ainsi que du soutien technique et des services après-vente pour garantir que nos clients profitent de l'expérience la plus agréable. Notre équipe d'experts évaluera les besoins des clients et proposera des produits et solutions appropriés. En ce qui concerne l'assistance technique, nous fournissons toutes les instructions nécessaires depuis le choix du produit jusqu'à l'installation et la mise en service pour garantir que les clients puissent utiliser nos produits sans difficulté. En termes de service après-vente, nous avons conçu un système de service irréprochable pour réagir rapidement aux préoccupations et besoins des clients, et fournir des solutions rapides et efficaces. Notre objectif est de développer des relations à long terme et d'obtenir la confiance et la satisfaction des clients grâce à un excellent service client.