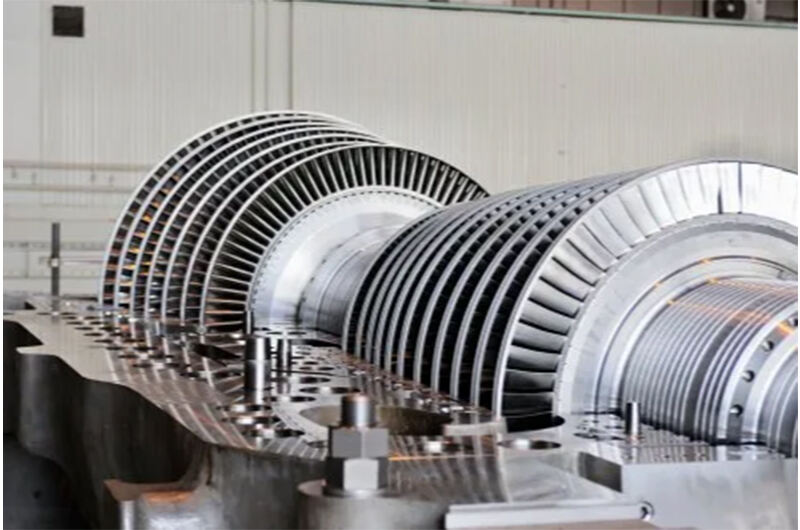

Kaasaineturbine valdkonnas, mis on väga aredatud ja tugevalt konkurentsieelist, esineb turbiinikett kui peamiseks komponendiks, millel on suur mõju neede masinate üldisele jõudlusele ja usaldusväärsusele. Turbiiniketad, mis peamiselt valmistatakse kõrgejõulusetest materjalidest nagu Inconel 718, asuvad turbiiniosas, kuhu nad peavad tulema kokku mitmete äärmiste töötingimustega.

Inconel 718, preeminentset tasandit nickel-kromiumligi, tuntakse oma erilist poolest mehaaniliste omaduste poolest. See näitab end välja kõrgena jõujoonestusega, märkimisväärse creep vastusega ja imetlustväärsel väsimise eluiga, mis teeb selle turbinadiskide jaoks optimaalse valiku. Need diskl on pidevalt altsetud intensiivsetele sentrifuugijõuksile, palavate temperatuuridele ja keerulistele termilistele gradientidele gaasiturbiini töötamisel. Inconel 718 võime säilitada oma struktuuri täielikult nende rängade olude all on mitte ainult vajalik, vaid ka mitteametlik tingimus gaasiturbiini turvalise ja tõhusa töötamiseks.

Tänapäevane kaas turbiinimajutus läbib praegu pideva innovatsiooni ja laienemise perioodi. Suureneva maailma vajaduse ees puhta ja tõhusa energia järele on kaas turbiinid võtnud kesksel kohal elektritootmisel. Neid kasutatakse üldiselt traditsioonilistes elektrijaamades ning neil on oluline roll ka uutes kombiatsiooniga elektrijaamade arhitektuurides. Lisaks on nende olulisus suur ka raketitehnoloogias, kus need teenivad lennukite mootorite jõudlaskena, tagades usaldusväärset edasiimpulsi. Selles kontekstis on turbiiniplaadide kvaliteet ja jõudlus eriti tähtsad.

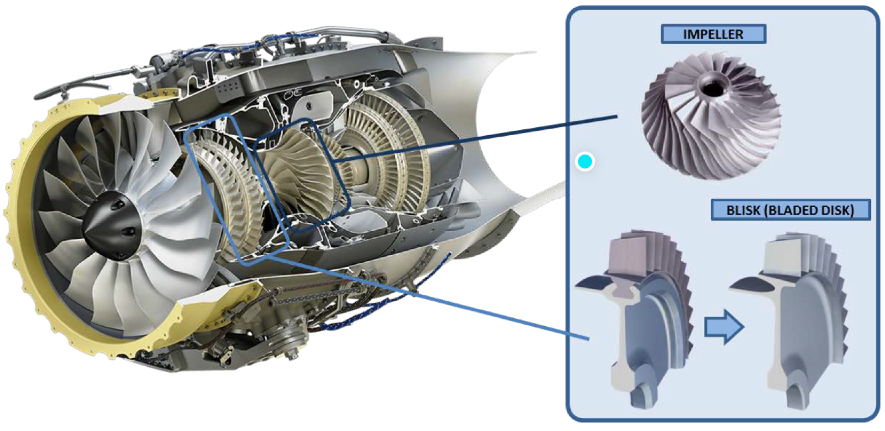

Gaasturbiinikomponentide tootjad on pidevalt selle eesmärgiga, et täiendada turbiiniplokkide tootmisprotsesse. Tänapäevased värskitöötamismeetodid, nagu ültrapretsiisne ristmine ja lihusamine, kasutatakse mõeldud dimensioonipreetsiivuse ja pindlõike saavutamiseks. Samal ajal kalibreeritakse lämmastusmeetodeid pinge alla, et parandada materjalisisu Inconel 718 omadusi. Näiteks lahenduslämmastuse ja vananemismeetodite parameetrid reguleeritakse hoolega, et saavutada soovitud jõudlus ja muutuvus. Turbiiniplokide kvaliteedikontrolli ja inspekciooniprotsessid on samuti jõudnud uutesse kõrgedesse tasundesse. Mittetakistavad testimismeetodid, sealhulgas ultrasoonitestimine, magneetne osakestetestimine ja X-taameratomoograafia, kasutatakse, et avastada igasugused sisemised või pindpuudused. Need tehnikad tegutsevad kaitsepostina, tagades, et ainult kõrgeim kvaliteediga plokid integreeritakse gaasturbiinidesse, mille tulemusena väheneb töös esinevate katkuste oht minimaalsele.

Tööstuses keskenduvad uurimis- ja arendustööle turbiiniplokkide jõudluse edasise parandamisele. See hõlmab uute ligheede vormuleerimiste uurimist ja mikrostruktuuri muutmisi, et tugevdada kõrgtemperatuursete omaduste ja keskkonnakahju vastu kindlustavet võimeid. Näiteks toimuva uurimine puudutab jalgrongelementide lisamise mõju Inconel 718-sse ja erinevate kristaligrani inženöörimise strateegiate tagajärgi.

Teine oluline aspekt on diski aerodünaamilise konstruktsiooni optimeerimine. Insenerid otsivad pidevalt võimalusi, kuidas parandada gaaside voogu turbiiniplaadi ümber ja üle, vähendades turbulentsust ja rõhu kaotust. Arvutatud vedelikudünaamika (CFD) simulatsioone kasutatakse laialdaselt erinevate projekteerimiskonfiguratsioonide modelleerimiseks ja analüüsimiseks, võimaldades projekteerimisprotsessis teadlikumaid otsuseid teha. See ei suurenda mitte ainult gaasiturbiini üldist tõhusust, vaid aitab kaasa ka turbiiniplaadi pikaealisusele, vähendades gaasi ebaühtlase voolu põhjustatud pinget.

Lisaks on turbiinipiirde ja nende seotud materjalide tootmise ketas keeruline ja maaildmajanduslik vorgustik. Tööstusmaterjalide, nagu nikkeli ja kroomi, kättesaadavus ja kvaliteet, mis on olulised Inconel 718 jaoks, võivad märkimisväärselt mõjutada tootmissuunideid ja kulueid. Tootjad keskenduvad üha rohkem usaldusväärsete ja jätkusuutlike tootmise ketaste loomisele, koostöös tarnetegevusega tagamaks stabiilne ja kvaliteetne materjalide allikas.

Hoolduse ja paranduste valdkonnas arendatakse edasi tehnikaid, mis aitavad lahendada probleeme, nagu jahmad ja pinnased kahjustused turbiinipiirdetes. Laseerikladdimine ja muud lisatootmise põhined parandusmeetodid näitavad suurt potentsiaali vigastatud piirdete terviklikkuse taastamisel, mis võib nende teenindusaega pikendada ja vähendada kalliste asenduste vajadust.

Kokkuvõttes on Inconel 718-st valmistatud turbiinidiskid gaasiturbiinimootori tööstuse aluspillar. Nende konstantne jõudlus tagab tõhusa ja ohutu toimimise mitmetes rakendustes. Kui soovite uurida tähtsamalt kvaliteetsete turbiinidiskide maailma või mõelda partnerlusi gaasiturbiinikomponendi valdkonnas, siis ärge heitke üle vahega meie ettevõttele pöörduvat. Meil on tiim spetsialiste, kes omavad sügavat teadmistega ja edasipääsmisi tehnoloogiaid ning kes on pühendunud parimate turbiinidiske lahenduste pakumisele. Palun võtke meiega ühendust aadressil Peter@turbineblade.net ja alustame vestlust selle kohta, kuidas me saame rahuldada teie gaasiturbiinikomponendi vajadusi ja edendada teie projektide ellujäämist.

ET

ET

EN

EN AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS