Video

Sección de transición: el puente clave que conecta la cámara de combustión y la turbina

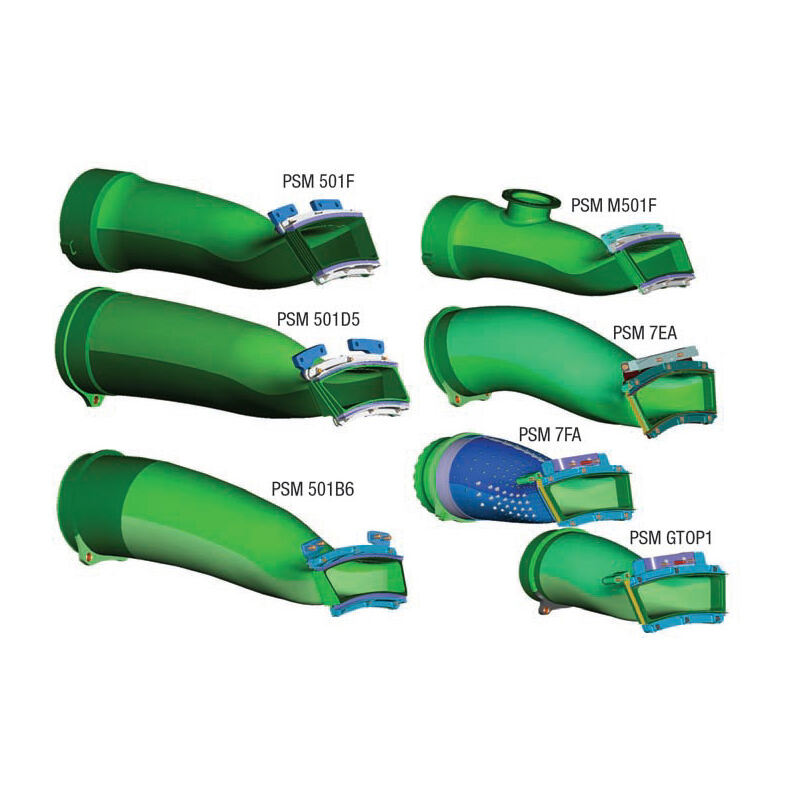

La forma de la sección de transición suele ser una tubería con un cambio gradual. Su área de sección transversal aumenta gradualmente desde el compresor hasta la cámara de combustión. Esto se debe a que la velocidad y la presión del flujo de aire en la salida del compresor son altas, y es necesario reducir la velocidad del flujo de aire aumentando el área de sección transversal para que el flujo de aire pueda mezclarse mejor con el combustible y quemarse de manera estable en la cámara de combustión. Su longitud varía según el diseño general y los requisitos de rendimiento de la turbina de gas. En general, el diseño de su longitud debe tener en cuenta la transición uniforme del flujo de aire y la minimización de la pérdida de presión.

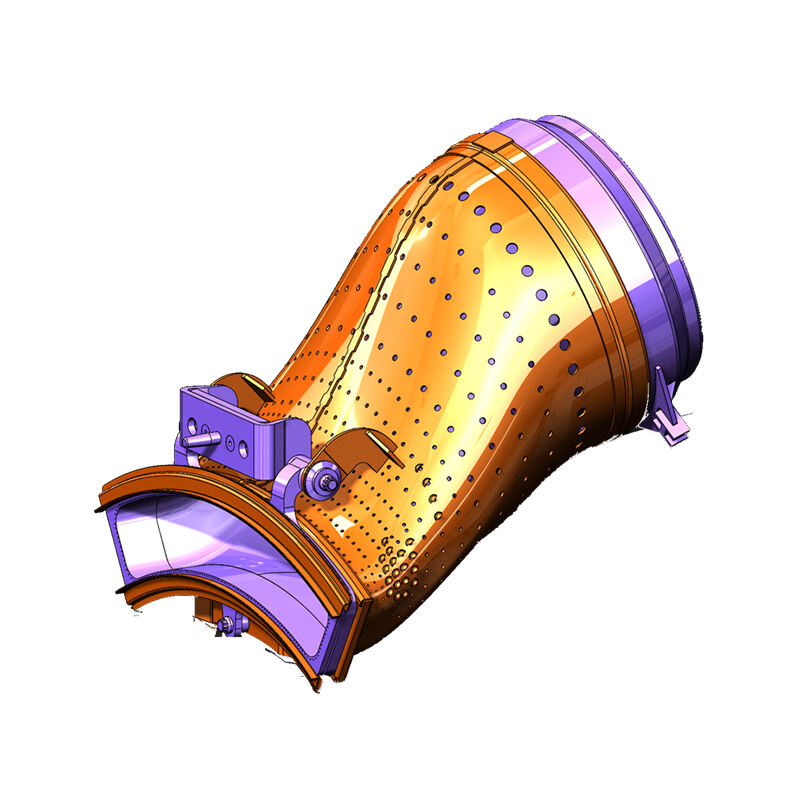

Dado que la sección de transición debe resistir altas temperaturas y presiones, especialmente la sección de transición desde la salida de la cámara de combustión hasta la turbina, esta tiene que enfrentar el efecto erosivo del gas de combustión a alta temperatura. Por lo tanto, generalmente se utilizan materiales de aleación resistentes a altas temperaturas, como los aleamientos basados en níquel. En cuanto al proceso de fabricación, puede involucrarse tecnología de fundición precisa para asegurar que su superficie interna sea suave y reducir la resistencia al flujo del aire. Al mismo tiempo, algunas secciones de transición también adoptarán un diseño con canales de enfriamiento internos para reducir la temperatura de los componentes mediante la introducción de aire de enfriamiento, asegurando así su integridad estructural y un rendimiento estable en entornos de alta temperatura.

Durante la transición del compresor a la cámara de combustión, la función principal es ajustar la velocidad y la presión del flujo de aire. La velocidad del flujo de aire en la salida del compresor es alta, mientras que la cámara de combustión requiere un flujo de aire de baja velocidad para garantizar una mezcla suficiente y una combustión estable del combustible y el aire. La sección de transición reduce la velocidad del flujo de aire y los cambios de presión correspondientes para cumplir con los requisitos de la entrada de la cámara de combustión mediante su área transversal que cambia gradualmente. Desde la cámara de combustión hasta la turbina, la sección de transición debe permitir que el gas de alta temperatura y alta velocidad entre a la turbina de manera uniforme para asegurar que la turbina pueda extraer eficientemente la energía del gas.

El diseño de la sección de transición es crucial para garantizar un flujo de aire uniforme. En una turbina de gas, tanto la mezcla de combustible y aire en la cámara de combustión como el proceso de trabajo del gas en la turbina requieren una distribución uniforme del flujo de aire. Un flujo de aire desigual puede causar problemas como la combustión incompleta, sobrecalentamiento local o fuerza desigual sobre las palas de la turbina. La sección de transición dirige el flujo de aire para que fluya de manera uniforme mediante estructuras internas especiales como guías de viento y formas graduales de paredes, mejorando así el rendimiento y la fiabilidad del sistema completo de la turbina de gas.

La sección de transición entre la cámara de combustión y la turbina afecta directamente al rendimiento de trabajo de la turbina. Si la sección de transición no puede guiar uniformemente el gas caliente hacia la turbina, las palas de la turbina estarán sujetas a un estrés térmico y mecánico desigual. Esto no solo reducirá la eficiencia de la turbina, sino que también puede causar daños en las palas de la turbina y acortar la vida útil del motor de gas. Además, la pérdida de presión en la sección de transición también afectará la presión del gas en la entrada de la turbina, lo que a su vez influirá en la capacidad de trabajo de la turbina.

Nuestro equipo de ventas profesional está esperando tu consulta.