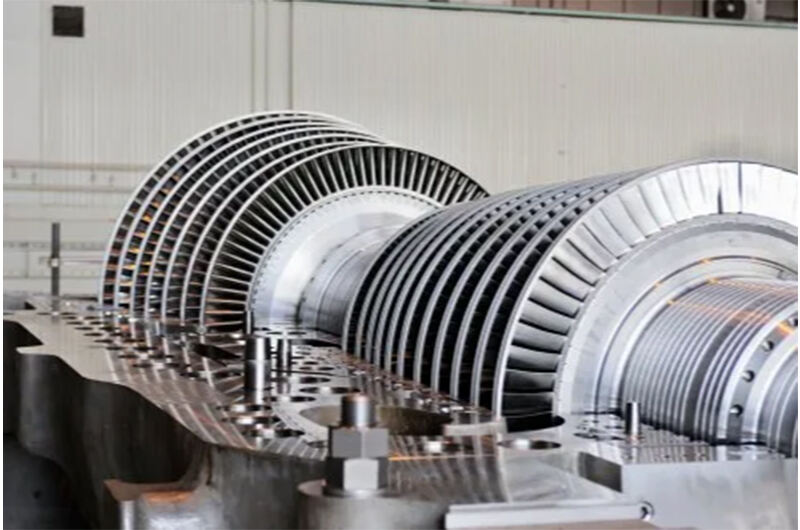

En el dominio altamente sofisticado y competitivo de las turbinas de gas, el disco de turbina se presenta como un componente clave, ejerciendo una influencia profunda en el rendimiento integral y la confiabilidad de estas máquinas formidables. Los discos de turbina, predominantemente fabricados con materiales de alto rendimiento como el Inconel 718, residen en el núcleo de la sección de la turbina, donde deben soportar una variedad de condiciones operativas extremas.

Inconel 718, una aleación de níquel-cromo de gran importancia, es celebrada por sus extraordinarias propiedades mecánicas. Cuenta con alta resistencia a la tracción, notable resistencia al flujo y una envidiable vida a la fatiga, lo que la convierte en una selección óptima para discos de turbinas. Estos discos están constantemente sometidos a fuerzas centrífugas intensas, temperaturas abrasadoras y gradientes térmicos complejos durante el funcionamiento de las turbinas de gas. La capacidad de Inconel 718 para mantener su integridad estructural en tales circunstancias implacables no solo es esencial, sino también innegociable para la operación segura y eficiente de la turbina de gas.

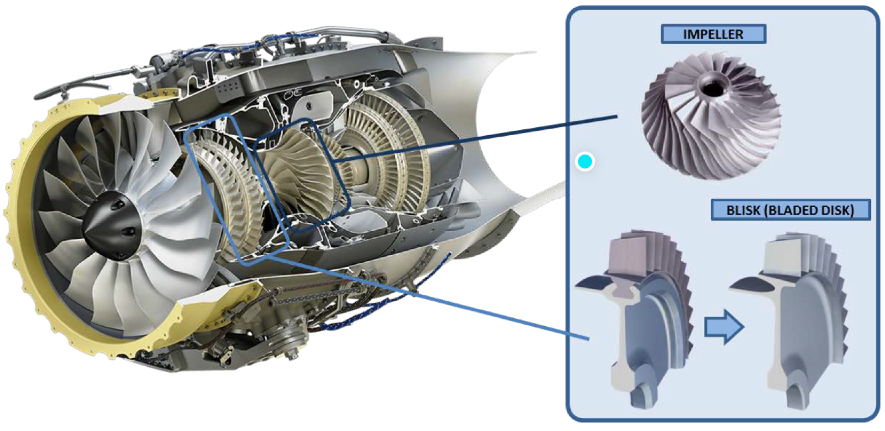

La industria contemporánea de turbinas de gas está atravesando actualmente una fase de innovación y expansión incesantes. Frente al aumento de la exigencia global por energía limpia y eficiente, las turbinas de gas han asumido un papel central en la generación de electricidad. Se despliegan de manera generalizada en plantas de energía convencionales y también han encontrado un lugar destacado en las arquitecturas de generación de energía de ciclo combinado emergentes. Además, su importancia se extiende al ámbito aeroespacial, donde sirven como los propulsores de los motores de aviones, proporcionando una propulsión confiable. En este contexto, la calidad y el rendimiento de los discos de turbina adquieren una posición de suma importancia.

Los fabricantes de componentes de turbinas de gas están constantemente involucrados en una búsqueda implacable por mejorar los procesos de fabricación de los discos de turbina. Se utilizan metodologías de mecanizado de última generación, como el fresado y el rectificado ulraprecisos, para lograr la precisión dimensional y el acabado superficial requeridos. Al mismo tiempo, los regímenes de tratamiento térmico se calibran meticulosamente para mejorar las propiedades del material del Inconel 718. Por ejemplo, los parámetros de los tratamientos de solubilización y envejecimiento se ajustan cuidadosamente para obtener la combinación deseada de resistencia y ductilidad. Los protocolos de control de calidad e inspección de los discos de turbina también han alcanzado nuevos niveles de refinamiento. Se emplean modalidades de pruebas no destructivas, incluidas pruebas ultrasónicas, inspección con partículas magnéticas y tomografía por rayos X, para detectar cualquier defecto interno o superficial. Estas técnicas actúan como centinelas, asegurando que solo discos de la máxima calidad se integren en las turbinas de gas, minimizando así el riesgo de fallas durante el servicio al mínimo.

Las iniciativas de investigación y desarrollo dentro de la industria se centran en mejorar aún más el rendimiento de los discos de turbina. Esto incluye explorar nuevas formulaciones de aleaciones y ajustes microestructurales para potenciar las capacidades a altas temperaturas y la resistencia a la degradación ambiental. Por ejemplo, investigaciones en curso están profundizando en las consecuencias de incorporar elementos traza en el Inconel 718 y las implicaciones de diversas estrategias de ingeniería de límites de grano.

Otro aspecto significativo es la optimización del diseño aerodinámico del disco. Los ingenieros están constantemente explorando maneras de mejorar el flujo de gases sobre y alrededor del disco de la turbina, reduciendo la turbulencia y las pérdidas de presión. Las simulaciones de dinámica de fluidos computacional (CFD) se utilizan ampliamente para modelar y analizar diferentes configuraciones de diseño, permitiendo decisiones más informadas en el proceso de diseño. Esto no solo mejora la eficiencia general de la turbina de gas, sino que también contribuye a la longevidad del disco de la turbina minimizando los esfuerzos inducidos por un flujo de gas desigual.

Además, la cadena de suministro para discos de turbina y sus materiales asociados es una red compleja y global. La disponibilidad y calidad de los materiales básicos, como el níquel y el cromo, que son esenciales para el Inconel 718, pueden tener un impacto significativo en los horarios de producción y los costos. Los fabricantes están cada vez más enfocados en construir cadenas de suministro confiables y sostenibles, colaborando con proveedores para garantizar una fuente constante y de alta calidad de materiales.

En el área de mantenimiento y reparación, se están desarrollando técnicas avanzadas para abordar problemas como grietas y daños superficiales en los discos de turbina. El revestimiento por láser y otros métodos de reparación basados en la fabricación aditiva muestran un gran potencial para restaurar la integridad de los discos dañados, potencialmente extendiendo su vida útil y reduciendo la necesidad de costosas reemplazos.

En resumen, los discos de turbinas fabricados con Inconel 718 son la base fundamental de la industria de turbinas de gas. Su rendimiento inquebrantable es el pilar que sustenta la operación eficiente y segura de las turbinas de gas en una amplia gama de aplicaciones. Si te interesa profundizar más en el ámbito de los discos de turbina de alta gama o estás considerando posibles asociaciones en el campo de los componentes de turbinas de gas, no dudes en ponerte en contacto con nuestra empresa. Contamos con un equipo de expertos dotados de un profundo conocimiento y tecnologías avanzadas, totalmente dedicados a ofrecer soluciones insuperables para discos de turbina. Contáctenos en [email protected] y empecemos una conversación sobre cómo podemos satisfacer tus necesidades de componentes de turbinas de gas y acelerar la realización de tus proyectos.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS