Núcleo cerámico

La función del núcleo cerámico es formar un canal de enfriamiento dentro de la hoja, por lo que su rendimiento y calidad afectan directamente la calidad de la hoja hueca. El núcleo cerámico debe cumplir con los siguientes requisitos: ① buena estabilidad química y térmica; (2) Un coeficiente de expansión lineal pequeño para garantizar una baja deformación durante el proceso de fundición; ③ Porosidad adecuada, fácil de eliminar del producto fundido [38⇓-40]. Actualmente, los países desarrollados consideran la tecnología de desarrollo de núcleos cerámicos como altamente confidencial y no abierta, y el mercado internacional ha sido monopolizado por empresas extranjeras. Hemos logrado algunos avances en la investigación de núcleos cerámicos.

1 Núcleo cerámico a base de silicio

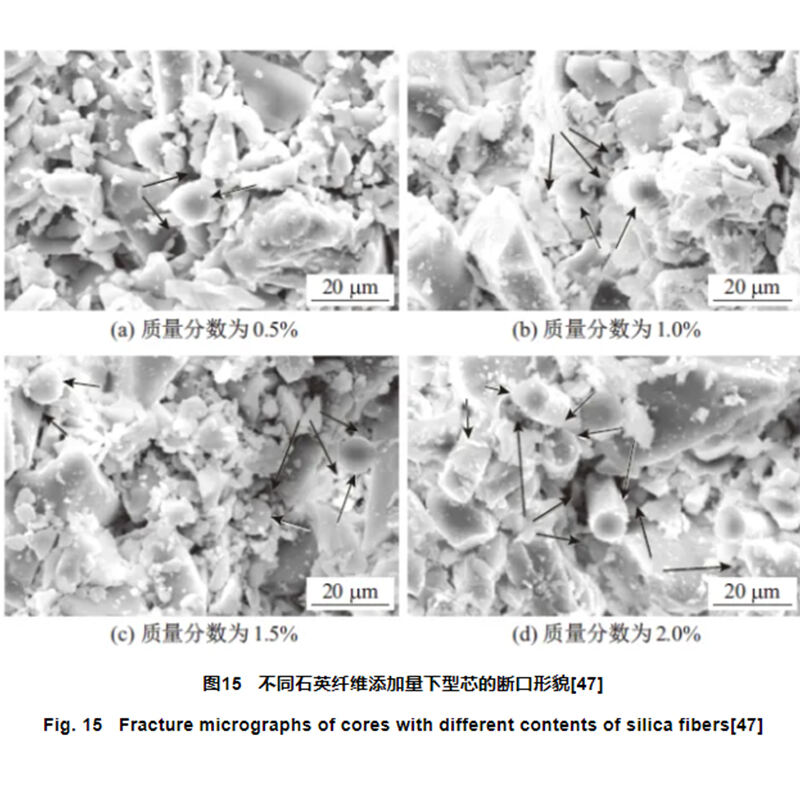

Núcleo cerámico a base de sílice con vidrio de cuarzo como material principal, el más ampliamente utilizado [41]. La temperatura de esmaltado del núcleo cerámico a base de óxido de silicio suele estar entre 1 100 ~ 1 250 ∘∘C, y la temperatura de servicio es aproximadamente de 1 550 ∘∘C. Estudiamos los efectos del tamaño de partícula del polvo de matriz, el proceso de sinterización y los aditivos en las propiedades globales de los núcleos cerámicos a base de silicio, exploramos los efectos de la temperatura de sinterización y la distribución del tamaño de partícula en las propiedades de los núcleos cerámicos porosos de sílice, y comprendimos las leyes de cambio de la resistencia de los núcleos cerámicos a temperatura ambiente y alta temperatura bajo diferentes temperaturas de sinterización. Como se puede ver en la figura, cuando la temperatura de sinterización es de 1 200 ∘∘C, el rendimiento global del núcleo cerámico de óxido de silicio es el mejor. El efecto de la distribución del tamaño de partícula en la porosidad del núcleo cerámico es una de las principales razones para el cambio en el rendimiento del núcleo cerámico, y la distribución uniforme del núcleo en polvo tiene el mejor rendimiento global. Basándonos en esto, se propone un método de infiltración de resina de silicona en el núcleo cerámico a base de sílice bajo condiciones de vacío para mejorar sus propiedades mecánicas.

Mineralizador compuesto

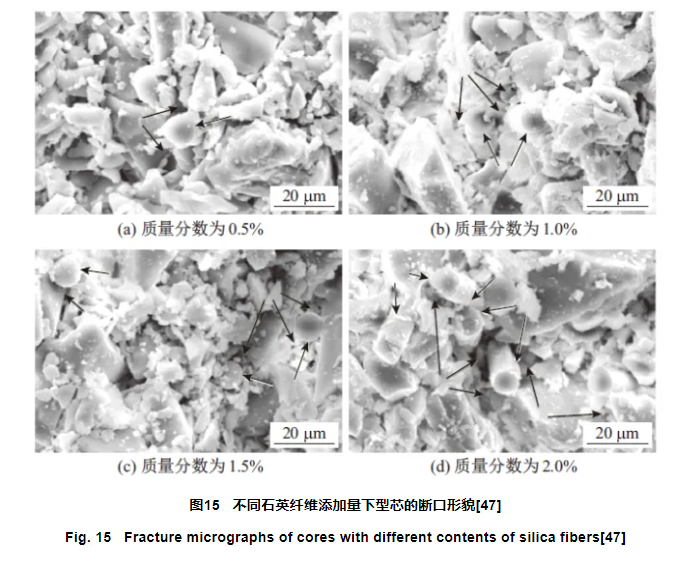

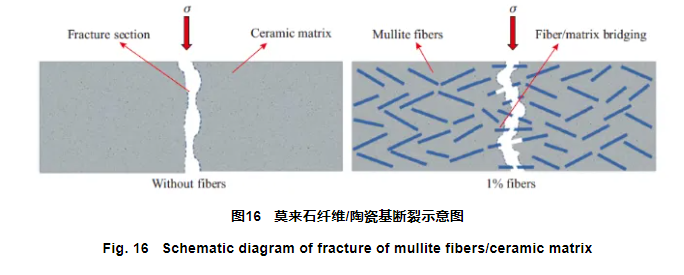

Además de la adición de un solo mineralizador, con el fin de explorar los efectos de las sinergias entre múltiples mineralizadores en el rendimiento de los núcleos cerámicos a base de sílice, preparamos núcleos cerámicos compuestos a base de sílice añadiendo silicato de circonio-fibra de mullita. Se estudiaron los efectos de la fibra de mullita en las propiedades mecánicas y las propiedades a alta temperatura de los núcleos cerámicos. Los resultados muestran que con el aumento del contenido de fibra de mullita, la contracción lineal del núcleo cerámico disminuye notablemente y la porosidad aumenta gradualmente. Cuando la fracción de masa de fibra de mullita es del 1%, la resistencia a la flexión del núcleo cerámico a temperatura ambiente y a la temperatura simulada de colada mejora significativamente en comparación con la del núcleo cerámico con solo silicato de circonio como mineralizador. Esto se debe a que las fibras están distribuidas de manera discontinua en la matriz cerámica y desempeñan el papel de conectar puentes, bloqueando la trayectoria de propagación de las grietas, y así mejorando la resistencia a la flexión del núcleo cerámico.

Reacción interfacial del núcleo cerámico y la superaleación

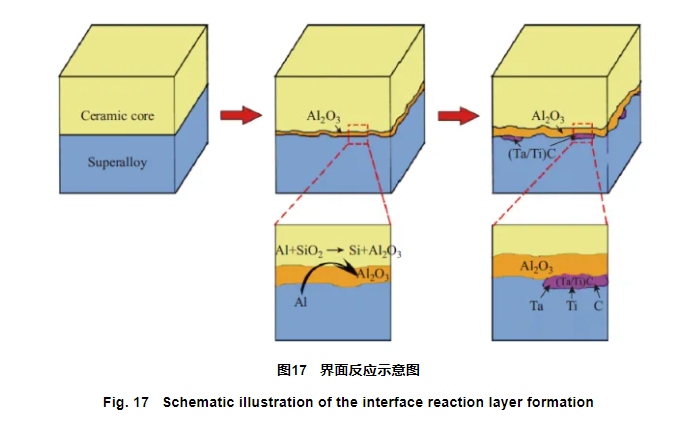

Para las palas de turbinas de gas industriales avanzadas, el aumento del punto de fusión del superaleación y el tamaño de la pala conduce a una alta temperatura de vertido y un tiempo de solidificación prolongado durante la preparación de palas de cristal único [49], lo cual hace que la tendencia de reacción en la interfaz entre el superaleación/corazón cerámico/piel sea más prominente, afectando seriamente el rendimiento de las palas de superaleación. Para comprender mejor este problema, estudiamos la reacción interfacial de la superaleación monocrística de base de níquel CMSX-4 durante la solidificación direccional con un núcleo cerámico de óxido de silicio. Los resultados muestran que se forma una capa continua de alúmina y una capa discontinua de carburo enriquecido en la interfaz entre el superaleación y el núcleo cerámico de óxido de silicio. Sobre esta base, analizamos el mecanismo de formación de la reacción interfacial entre la superaleación monocrística de base de níquel y el núcleo cerámico de óxido de silicio (ver Figura 17), lo cual proporciona una base para optimizar la composición y propiedades del núcleo cerámico.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS