1. Introducción a las palas de la turbina

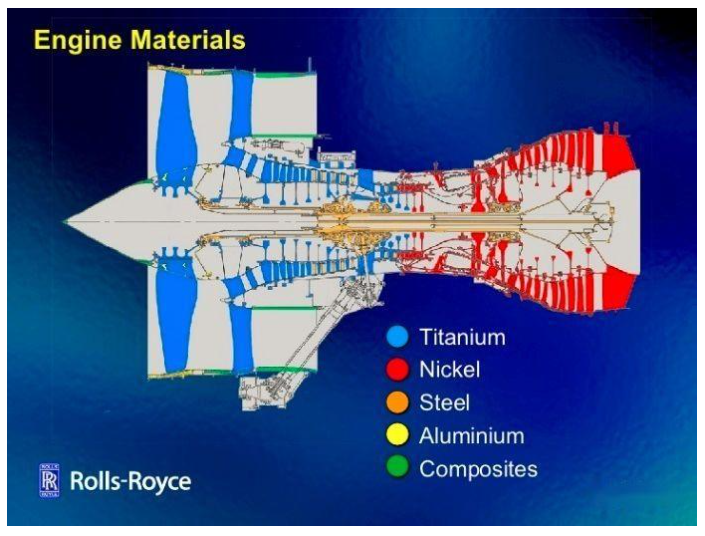

El componente con las peores condiciones de trabajo en el motor de turbina es también el componente rotativo más importante. En los componentes de la parte caliente de los motores aeronáuticos, las palas de la turbina están sujetas a la erosión del gas a alta temperatura y a cambios de temperatura durante los ciclos de inicio y apagado del motor, mientras que las palas del rotor están sometidas a fuerza centrífuga a altas velocidades. El material debe tener suficiente resistencia a la tracción a alta temperatura, resistencia a la fatiga, resistencia a la deformación por flujo, así como buena resistencia a la fatiga, a la oxidación, a la corrosión por gases y una plasticidad adecuada. Además, se requiere estabilidad organizativa a largo plazo, buena resistencia al impacto, maleabilidad y baja densidad.

La temperatura de entrada de gas de los motores avanzados de aeronaves alcanza los 1380℃ y la empuje llega a 226KN. Las palas de la turbina están sometidas a fuerzas aerodinámicas y centrífugas, con las palas soportando un esfuerzo de tracción de aproximadamente 140MPa; la raíz de la pala soporta un esfuerzo promedio de 280~560MPa, y el correspondiente cuerpo de la pala soporta una temperatura de 650~980℃, mientras que la raíz de la pala está alrededor de 760℃.

El nivel de rendimiento de las palas de la turbina (especialmente la capacidad de soportar temperaturas) se ha convertido en un indicador importante del nivel avanzado de un modelo de motor. En cierto sentido, el proceso de fundición de las palas de los futuros motores determina directamente el rendimiento del motor y también es un marcador significativo del nivel de la industria aeroespacial de un país.

2.Diseño de la forma de la pala

Dado que hay muchas palas, si se diseñan en formas regulares rectas, se puede reducir mucho la tecnología de procesamiento, disminuir la dificultad del diseño y ahorrar muchos costos. Sin embargo, la mayoría de las palas están torcidas y curvadas.

Permítanme primero presentarles algunos conceptos básicos sobre hojas.

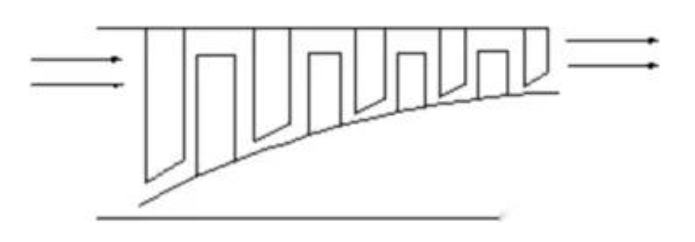

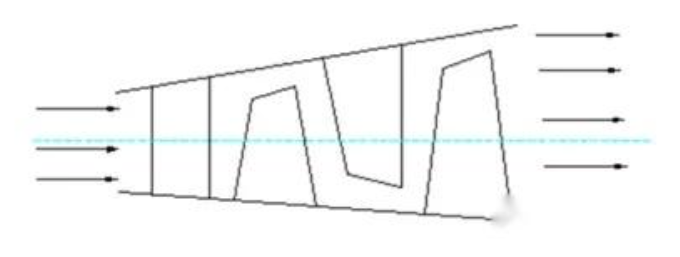

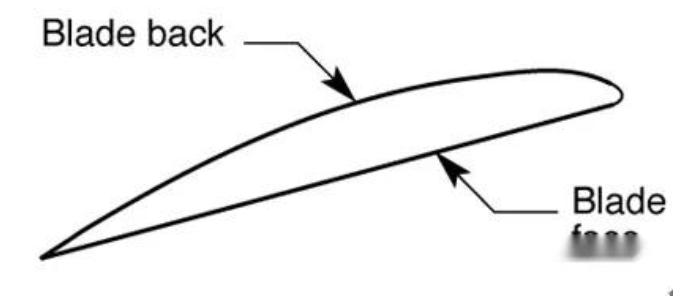

Primero, ¿qué es un tallo? A continuación se muestran dos diagramas típicos de tallos.

Diagrama de flujo del compresor

Diagrama de la trayectoria de flujo de la turbina

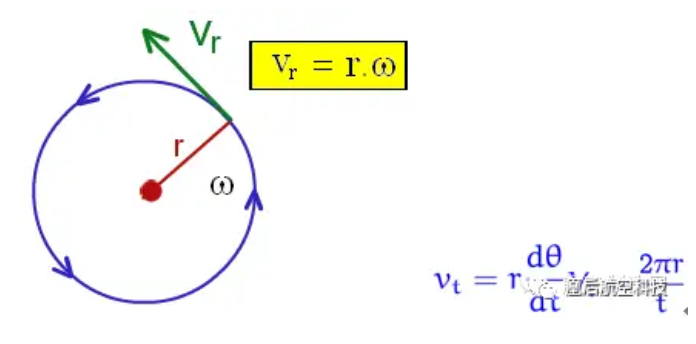

En segundo lugar, ¿cuál es la fórmula de cálculo para la velocidad periférica? En el canal de flujo, la velocidad periférica es diferente en diferentes radios (esto se puede obtener según la fórmula de cálculo en la figura a continuación)

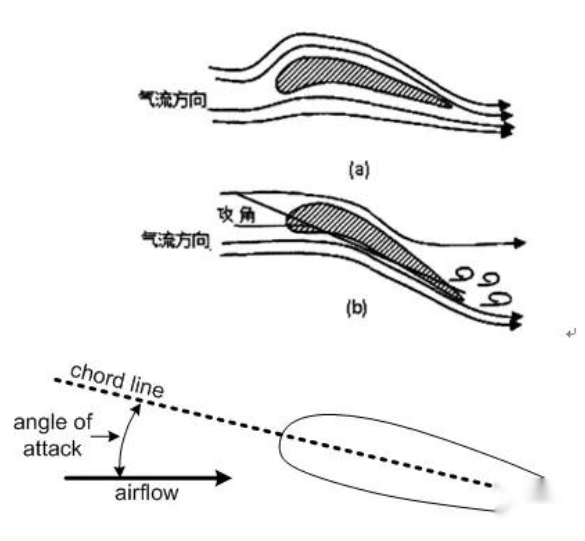

Velocidad periférica Finalmente, ¿qué es el ángulo de ataque del flujo de aire? El ángulo de ataque del flujo de aire es el ángulo entre el flujo de aire y la cuerda de la hoja con respecto a la dirección de la velocidad de la hoja.

Tomando el ala del avión como ejemplo, se muestra el ángulo de ataque del flujo de aire. ¿A continuación, se explica por qué la hoja debe estar torcida? Dado que las velocidades circunferenciales en diferentes radios dentro del canal de flujo son diferentes, el ángulo de ataque del flujo de aire varía considerablemente a diferentes niveles primitivos de radio; en la punta de la hoja, debido al gran radio y a la alta velocidad circunferencial, se produce un gran ángulo de ataque positivo, lo que provoca una separación de flujo grave en la parte posterior de la hoja; en la base de la hoja, debido al pequeño radio y a la baja velocidad circunferencial, se produce un gran ángulo de ataque negativo, lo que provoca una separación de flujo grave en el fondo de la hoja.

Por lo tanto, para las palas rectas, excepto por una parte del diámetro medio más cercano que aún puede funcionar, el resto de las partes producirá una separación de flujo de aire seria, es decir, la eficiencia de un compresor o turbina que trabaja con palas rectas es extremadamente baja, e incluso puede llegar al punto en el que no pueda operar en absoluto. Por esto es que las palas deben estar retorcidas.

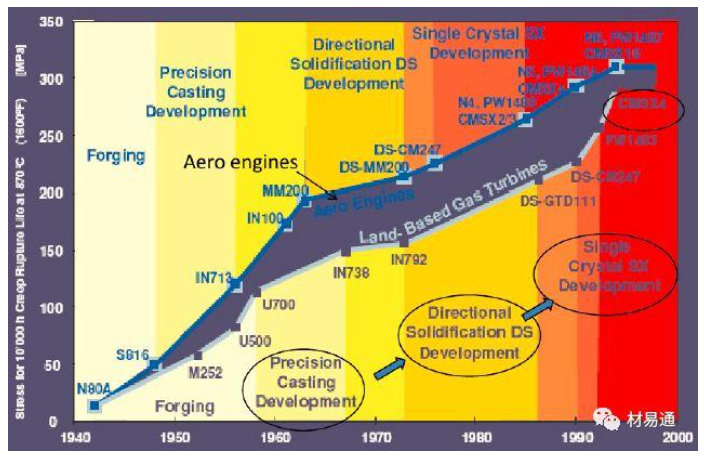

3.Historia de desarrollo

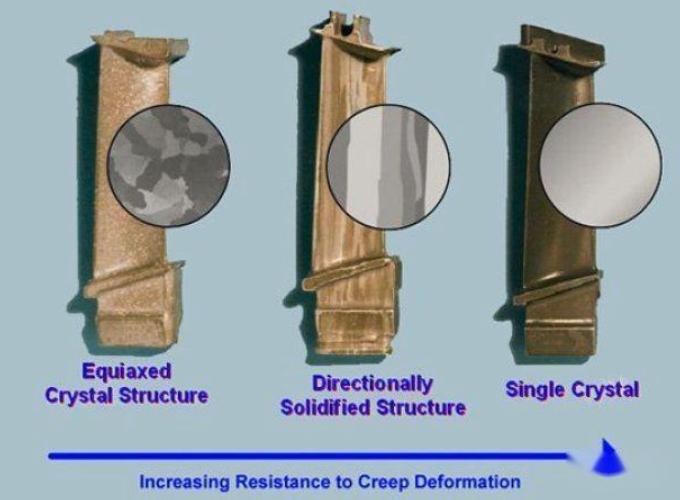

A medida que la potencia de los motores de avión sigue aumentando, se logra mediante el aumento de la temperatura de entrada del compresor, lo que requiere el uso de palas avanzadas con una resistencia a temperaturas cada vez más altas. Además de las condiciones de alta temperatura, el entorno de trabajo de las palas de la parte caliente también está en un estado extremo de alta presión, alta carga, alta vibración y alta corrosión, por lo que se requiere que las palas tengan un rendimiento integral extremadamente alto. Esto requiere que las palas estén hechas de materiales de aleación especiales (aleaciones de alta temperatura) y procesos de fabricación especiales (fundición precisa más solidificación direccional) para crear estructuras matriciales especiales (estructuras monocristalinas) y satisfacer las necesidades en la mayor medida posible.

Las turbinas de hojas huecas de cristal único complejas han pasado a ser la tecnología central de los motores actuales con alta relación empuje-peso. Es la investigación y el uso de materiales avanzados de aleaciones de cristal único, junto con la aparición de la tecnología de fabricación de hojas de cristal único ultra-enfriadas por doble pared, lo que ha permitido que la tecnología de preparación de cristal único desempeñe un papel clave en los motores de aviación militar y comercial más avanzados de hoy en día. Actualmente, las hojas de cristal único no solo se han instalado en todos los motores aeroespaciales avanzados, sino que también se utilizan cada vez más en turbinas de gas pesadas.

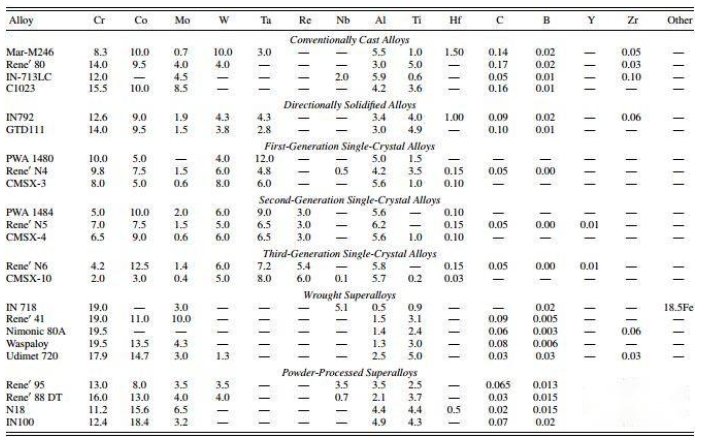

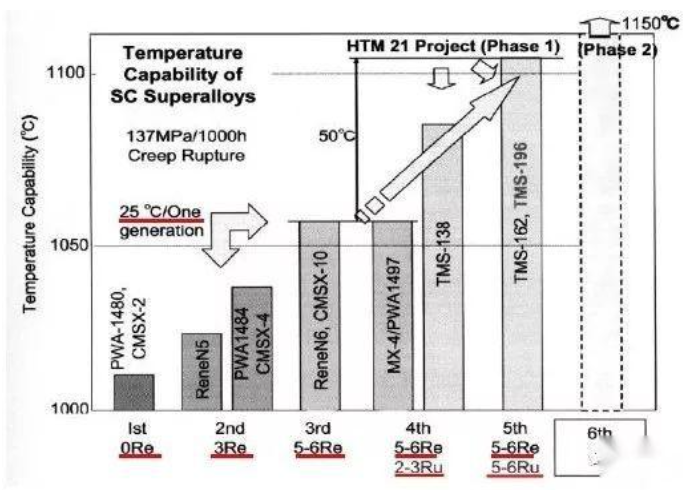

Los superaleaciones de cristal único son un tipo de materiales avanzados para paletas de motor desarrollados a partir de cristales equiaxiales y cristales columnares direccionales. Desde principios de la década de 1980, la primera generación de superaleaciones de cristal único, como el PWA1480 y el ReneN4, han sido ampliamente utilizadas en una variedad de motores de aviones. A finales de la década de 1980, las paletas de la segunda generación de superaleaciones de cristal único, representadas por el PWA1484 y el ReneN5, también se utilizaron ampliamente en motores avanzados de aviones como el CFM56, F100, F110 y PW4000. Actualmente, la segunda generación de superaleaciones de cristal único en los Estados Unidos ha madurado y se utiliza ampliamente en motores de aviones militares y civiles.

En comparación con los aleaciones de cristal único de primera generación, las aleaciones de cristal único de segunda generación, representadas por el PWA1484 de PW, el CMSX-4 de RR y el Rene'N5 de GE, han aumentado su temperatura de funcionamiento en 30°C mediante la adición de un 3% de renio y un aumento adecuado del contenido de molibdeno, logrando un buen equilibrio entre la resistencia y la capacidad de oxidación y corrosión.

En las aleaciones de tercer cristal único Rene N6 y CMSX-10, la composición del aleante se optimiza en un solo paso, aumentando el contenido total de elementos insolubles con un gran radio atómico, especialmente con la adición de más de 5wt% de renio, lo que mejora significativamente la resistencia a la deformación por arrastre a alta temperatura. La vida de duración del aleante a 1150 grados es superior a 150 horas, mucho más larga que la vida de aproximadamente 10 horas de las aleaciones de cristal único de primera generación, y también tiene una alta resistencia al fatiga térmica, oxidación y corrosión térmica.

Estados Unidos y Japón han desarrollado sucesivamente la cuarta generación de aleaciones de cristal único. Al agregar ruvio, se ha mejorado aún más la estabilidad de la microestructura del aleante, y se ha incrementado la resistencia a la deformación por fluencia bajo exposición a alta temperatura a largo plazo. Su vida útil a 1100 ℃ es 10 veces mayor que la del segundo aleante de cristal único, y la temperatura de funcionamiento ha alcanzado los 1200 ℃. La composición de cristal único de la misma generación se muestra a continuación.

4.Material base de la hoja y tecnología de fabricación

Hojas de aleación de alta temperatura deformada

El desarrollo de aleaciones deformables a alta temperatura tiene una historia de más de 50 años. Las aleaciones deformables a alta temperatura comúnmente utilizadas para las palas de los motores aeronáuticos nacionales se muestran en la Tabla 1. Con el aumento del contenido de aluminio, titanio, wolframio y molibdeno en las aleaciones a alta temperatura, las propiedades del material continúan mejorando, pero disminuye el rendimiento en trabajabilidad térmica; después de agregar el elemento de aleación costoso cobalto, se puede mejorar el rendimiento integral del material y la estabilidad de la estructura a alta temperatura.

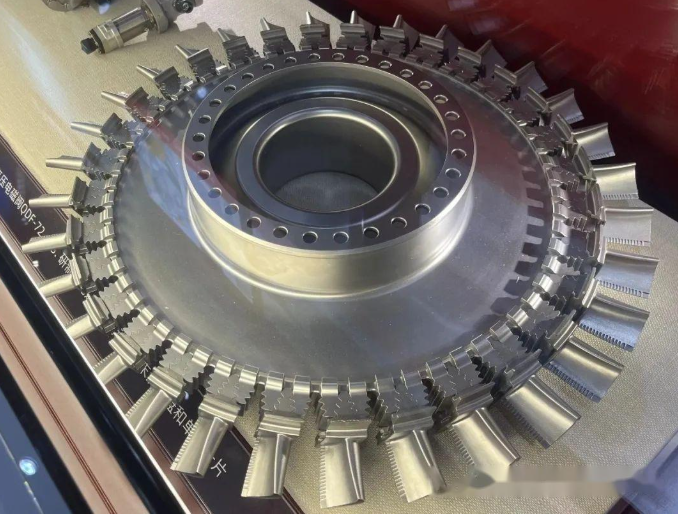

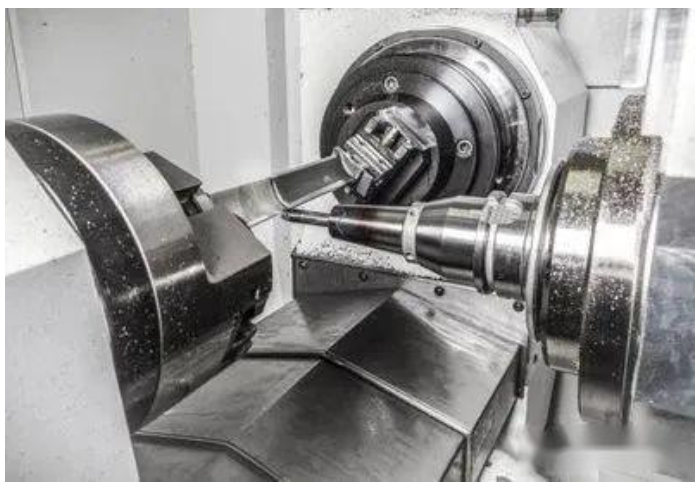

Las palas son piezas clave de los motores aeronáuticos, y su volumen de fabricación representa aproximadamente el 30% del volumen total de fabricación del motor.

Las palas de los motores aeronáuticos son piezas de paredes finas y fácilmente deformables. Cómo controlar su deformación y procesarlas de manera eficiente y de alta calidad es uno de los temas de investigación importantes en la industria de fabricación de palas.

Con la aparición de herramientas de máquina CNC de alto rendimiento, el proceso de fabricación de las palas de turbina también ha sufrido cambios importantes. Las palas procesadas utilizando tecnología de mecanizado CNC de precisión tienen alta precisión y ciclos de fabricación cortos, generalmente de 6 a 12 meses en China (mecanizado semi-acabado); y de 3 a 6 meses en el extranjero (mecanizado sin residuos).

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS