1. Einführung in Turbinenblätter

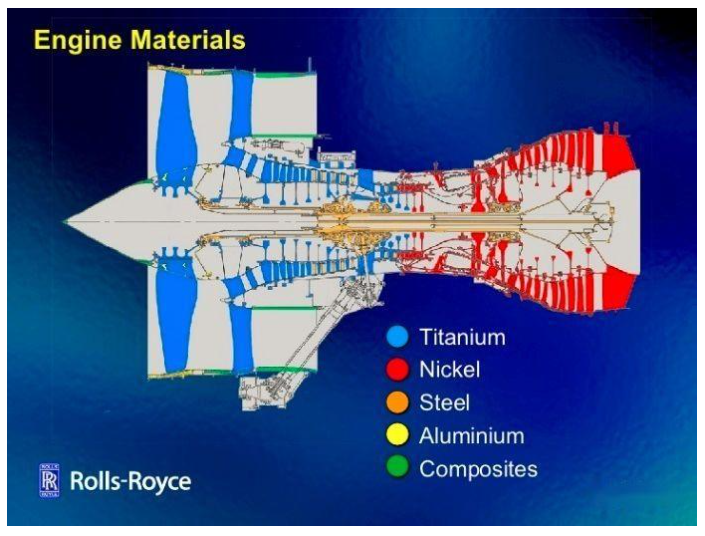

Die Komponente mit den schlechtesten Betriebsbedingungen im Turbinenmotor ist auch die wichtigste rotierende Komponente. In den heißen Endkomponenten von Flugzeugmotoren werden die Turbinenschaufeln der Abrieb durch Hochtemperaturgase und Temperaturänderungen während der Motorenschaltzyklen ausgesetzt, während die Rotorblätter bei hohen Geschwindigkeiten dem Zentrifugalkraft ausgesetzt sind. Das Material muss ausreichende Hochtemperatur-Ziehfestigkeit, Dauerfestigkeit, Kriechfestigkeit sowie gute Ermüdungsfestigkeit, Oxidationsbeständigkeit, Gaskorrosionsbeständigkeit und angemessene Plastizität aufweisen. Außerdem werden langfristige strukturelle Stabilität, gute Schlagfestigkeit, Gießbarkeit und eine niedrige Dichte verlangt.

Die Eintrittstemperatur der Gase in leistungsstarken Flugzeugtriebwerken erreicht 1380℃ und die Schubkraft erreicht 226KN. Die Turbinenschaufeln sind aerodynamischen und zentrifugalen Kräften ausgesetzt, wobei die Schaufeln einen Zugspannungsbelastung von etwa 140MPa aufweisen; die Schaftwurzel trägt einen durchschnittlichen Spannungsbetrag von 280~560MPa, und der entsprechende Schaftkörper wird einer Temperatur von 650~980℃ ausgesetzt, wobei die Schaftwurzel ungefähr 760℃ beträgt.

Das Leistungsniveau der Turbinenschaufeln (insbesondere die Temperaturtragfähigkeit) ist zu einem wichtigen Indikator für das Fortschrittsniveau eines Triebwerks geworden. In gewissem Sinne bestimmt der Gießprozess der zukünftigen Triebwerksblätter direkt die Leistung des Triebwerks und ist auch ein bedeutendes Maßstab für den Stand der Luftfahrtindustrie eines Landes.

2.Schaufelform-Design

Da es viele Schaufeln gibt, könnte man die Kosten reduzieren und die Designkomplexität verringern, wenn sie in geraden, regelmäßigen Formen entworfen würden. Doch die meisten Schaufeln sind verdreht und gekrümmt.

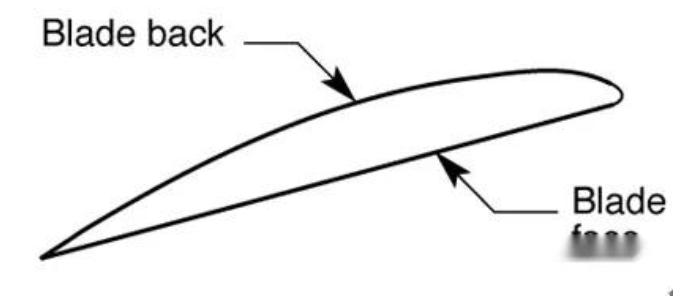

Lassen Sie mich Ihnen zuerst einige grundlegende Konzepte von Blättern vorstellen.

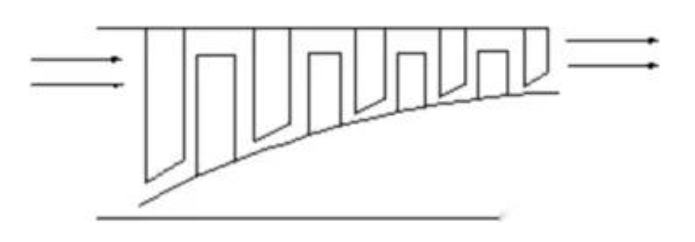

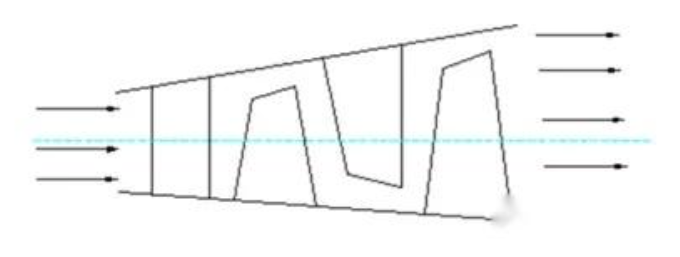

Zuerst, was ist ein Laufrad? Unten sind zwei typische Laufraddiagramme.

Druckluftleitdiagramm

Turbine Strömungswegdiagramm

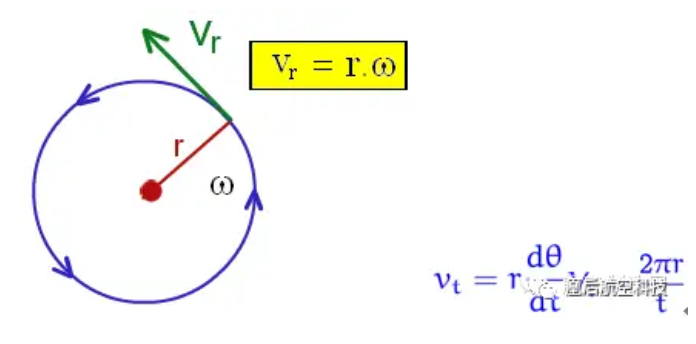

Zweitens, was ist die Berechnungsformel für die Umfangsgeschwindigkeit? In der Strömungsleitung ist die Umfangsgeschwindigkeit bei verschiedenen Radien unterschiedlich (dies kann nach der Berechnungsformel im Diagramm unten erhalten werden).

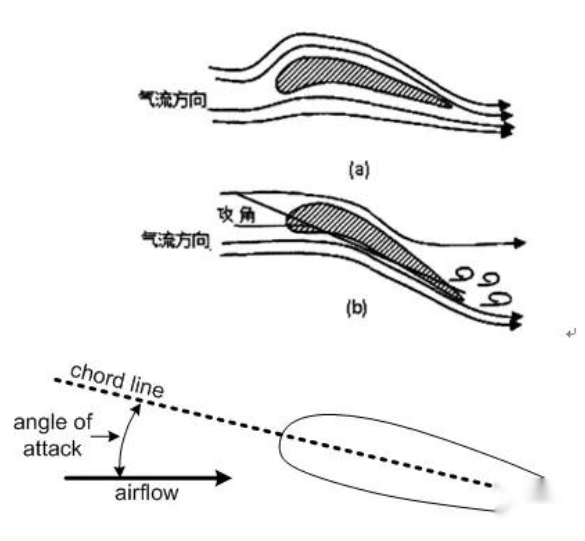

Umfangsgeschwindigkeit Schließlich, was ist der Anstellwinkel des Luftstroms? Der Anstellwinkel des Luftstroms ist der Winkel zwischen dem Luftstrom und der Blattchord relativ zur Blatthgeschwindigkeitsrichtung.

Am Beispiel der Flügel eines Flugzeugs wird der Anstellwinkel des Luftstroms dargestellt. Anschließend wird erklärt, warum die Schaufel gedreht sein muss: Da die Umfangsgeschwindigkeiten an verschiedenen Radien im Strömungskanal unterschiedlich sind, variiert der Anstellwinkel des Luftstroms an verschiedenen Radiusniveaus stark; an der Spitze der Schaufel verursacht aufgrund des großen Radius und der hohen Umfangsgeschwindigkeit ein großer positiver Anstellwinkel starke Strömungsablösung an der Rückseite der Schaufel; am Schaft der Schaufel verursacht aufgrund des kleinen Radius und der geringen Umfangsgeschwindigkeit ein großer negativer Anstellwinkel starke Strömungsablösung an der Druckseite der Schaufel.

Daher wird bei geraden Schaufeln, abgesehen von einem Teil des nächsten Mitteldurchmessers, der noch funktionieren kann, der Rest der Teile eine starke Strömungsabtrennung verursachen. Das heißt, die Effizienz eines Kompressors oder einer Turbine mit geraden Schaufeln ist extrem schlecht und könnte sogar so weit gehen, dass er überhaupt nicht betrieben werden kann. Deshalb müssen die Schaufeln verdreht werden.

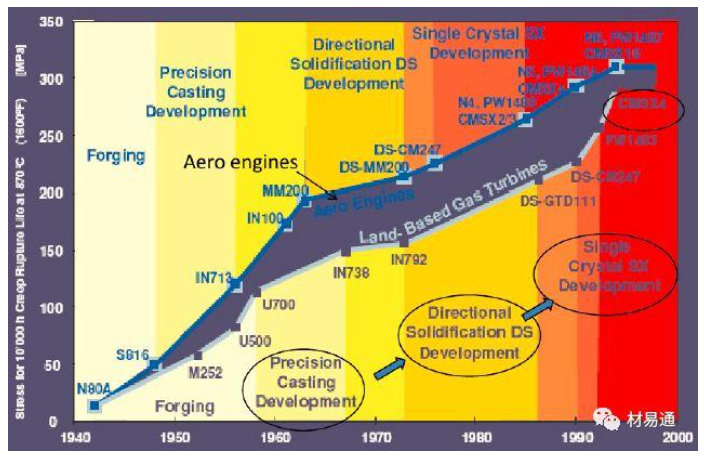

3.Entwicklungsgechichte

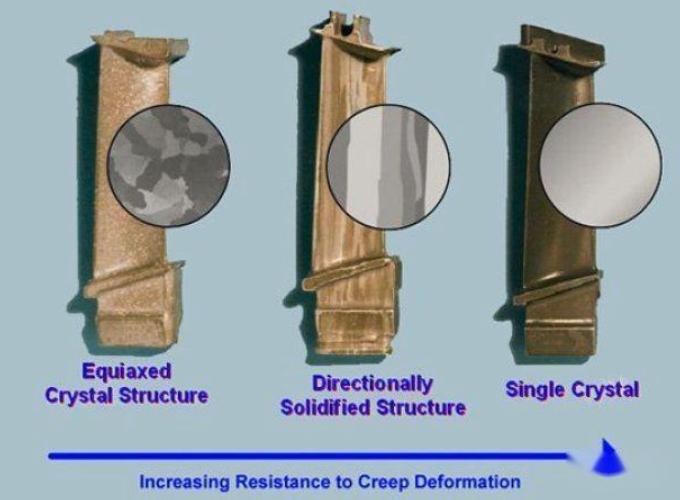

Da die Leistung von Flugzeugtriebwerken weiter zunimmt, wird dies durch die Erhöhung der Verdichtereinlass-Temperatur erreicht, was den Einsatz fortschrittlicher Schaufeln mit immer höherer Temperaturbeständigkeit erfordert. Neben den Hochtemperaturbedingungen befindet sich die Arbeitsumgebung der Heißseiten-Schaufeln zudem in einem extremen Zustand von Hochdruck, Hochbelastung, Hochvibration und Hochkorrosion, weshalb die Schaufeln eine äußerst hohe Gesamtleistung aufweisen müssen. Dazu müssen die Schaufeln aus speziellen Legierungs-Materialien (Hochtemperaturlegierungen) und speziellen Fertigungsverfahren (Feinguss plus richtungsabhängige Verfestigung) hergestellt werden, um spezielle Matrixstrukturen (Einkristallstrukturen) zu bilden und so den Anforderungen möglichst weitgehend gerecht zu werden.

Komplexe einzelkristalline Hohlturbinenschaufeln haben sich zur Kerntechnologie der derzeitigen Hochdruck-Treibstoffmotor-Gewichtsverhältnisse entwickelt. Es ist die Forschung und Verwendung fortschrittlicher Einzelkristall-Legierungsmaterialien sowie das Auftreten von doppeltwandiger ultra-luftgekühlter Einzelkristall-Schaufel-Fertigungstechnologie, die es ermöglichen, dass die Einzelkristall-Präparations-Technologie eine Schlüsselrolle in den heutigen fortgeschrittensten militärischen und zivilen Luftfahrtmotoren spielt. Derzeit wurden Einzelkristallschaufeln nicht nur auf allen fortgeschrittenen Flugzeugmotoren montiert, sondern werden auch zunehmend in schweren Gasturbinen eingesetzt.

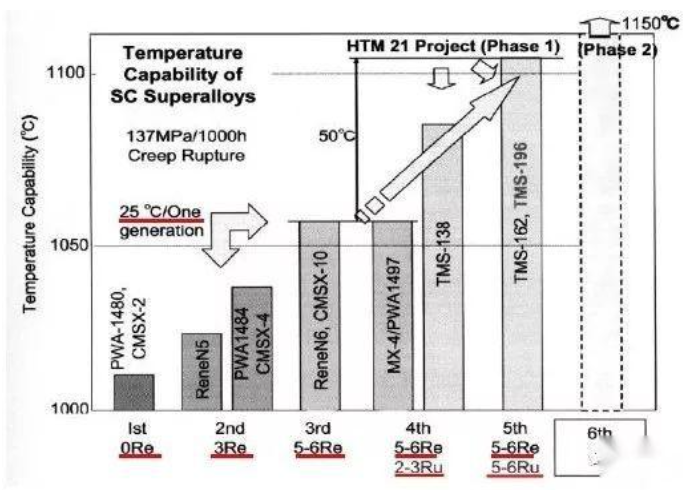

Einkristall-Superallegierungen sind eine Art von fortgeschrittenen Turbinenschaufel-Materialien, die auf der Basis von gleichmäßigen Kristallen und richtungsabhängigen Säulenkrystallen entwickelt wurden. Seit Anfang der 1980er Jahre werden erste Generationen von Einkristall-Superallegierungen wie PWA1480 und ReneN4 in einer Vielzahl von Flugzeugmotoren eingesetzt. In den späten 1980er Jahren wurden auch die zweite Generation von Einkristall-Superallegierschaufeln, darunter PWA1484 und ReneN5, in fortschrittlichen Flugzeugmotoren wie CFM56, F100, F110 und PW4000 weitgehend eingesetzt. Derzeit haben sich die zweiten Generationen von Einkristall-Superallegierungen in den USA etabliert und werden in zivilen und militärischen Flugzeugmotoren weit verbreitet.

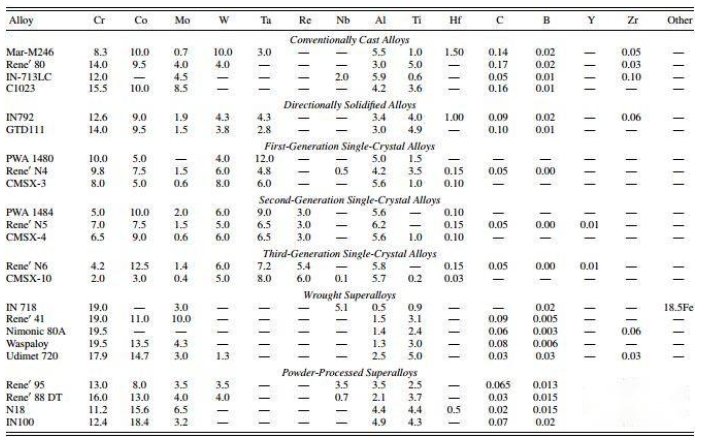

Im Vergleich zu den Einzellkristalllegierungen der ersten Generation haben die Einzellkristalllegierungen der zweiten Generation, darunter PWA1484 von PW, CMSX-4 von RR und René N5 von GE, durch Hinzufügen von 3 % Rhenium und gezielt erhöhte Molybdängehalte ihre Betriebstemperatur um 30°C gesteigert und erreichen so ein gutes Gleichgewicht zwischen Stärke und Widerstand gegen Oxidation und Korrosion.

In den dritten Einzellkristalllegierungen René N6 und CMSX-10 wird die Legierungszusammensetzung in einem Schritt optimiert, wobei der Gesamtgehalt an unlöslichen Elementen mit großem Atomradius erhöht wird, insbesondere durch die Zusatzung von mehr als 5 Gewichtsprozent Rhenium, was die Hochtemperaturkriechfestigkeit erheblich verbessert. Die Dauerlebensdauer der Legierung bei 1150°C beträgt mehr als 150 Stunden, was viel länger ist als die Lebensdauer der ersten Einzellkristalllegierung von etwa 10 Stunden, und sie bietet zudem einen hohen Widerstand gegen thermisches Müdeverhalten, Oxidation und thermische Korrosion.

Die Vereinigten Staaten und Japan haben nacheinander die vierte Generation von Einkristalllegierungen entwickelt. Durch den Zusatz von Ruthenium wurde die Stabilität der Legierungsmikrostruktur weiter verbessert, und die Kriechfestigkeit bei langfristiger Hochtemperaturbelastung wurde erhöht. Die Haltbarkeit bei 1100 ℃ ist zehnmal höher als bei der zweiten Einkristalllegierung, und die Betriebstemperatur hat sich auf 1200 ℃ erhöht. Die Einkristallzusammensetzung der gleichen Generation ist unten dargestellt.

4.Blattbasismaterial und Fertigungstechnologie

Verformte Hochtemperaturlegierungsblätter

Die Entwicklung von formbaren Hochtemperaturlegierungen hat eine Geschichte von mehr als 50 Jahren. Die häufig verwendeten formbaren Hochtemperaturlegierungen für Flugzeugtriebwerksblätter in China sind in Tabelle 1 aufgeführt. Mit dem Anstieg des Gehalts an Aluminium, Titan, Wolfram und Molybdän in den Hochtemperaturlegierungen verbessern sich die Materialeigenschaften kontinuierlich, aber die Warmbearbeitungseigenschaften nehmen ab; nach dem Zufügen des teuren Legierungselements Kobalt kann die Gesamtleistung des Materials verbessert und die Stabilität der Hochtemperaturstruktur erhöht werden.

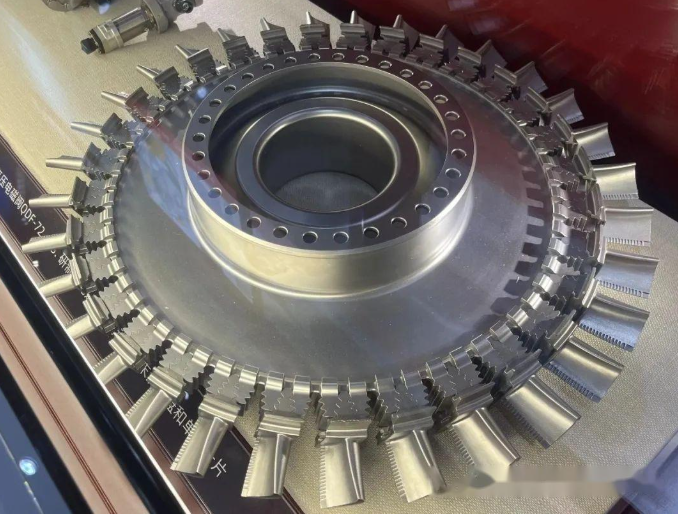

Blätter sind Schlüsselteile von Flugzeugtriebwerken, und ihr Produktionsvolumen macht etwa 30 % des gesamten Triebwerksproduktionsvolumens aus.

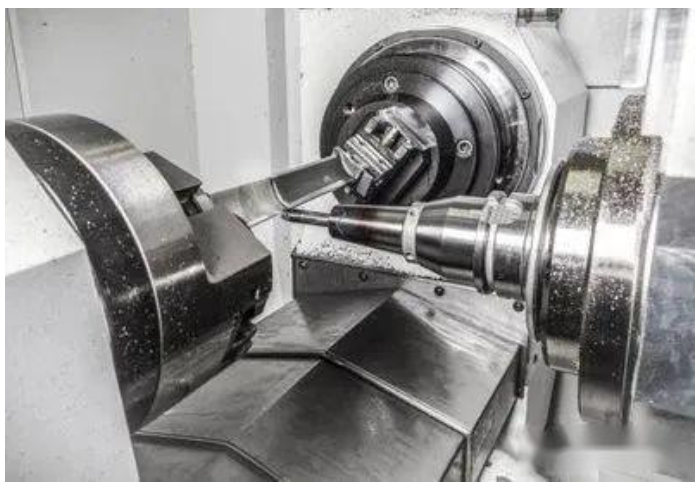

Flugzeugtriebwerksblätter sind dünnwandige und leicht verformbare Teile. Wie ihre Verformung kontrolliert und effizient sowie mit hoher Qualität verarbeitet werden kann, ist eines der wichtigsten Forschungsthemen in der Blattfertigung.

Mit dem Auftreten hochleistungsfähiger CNC-Maschinen hat sich auch der Fertigungsprozess von Turbinenschaufeln stark verändert. Schaufeln, die mit präziser CNC-Frästechnologie verarbeitet werden, weisen eine hohe Genauigkeit auf und haben kurze Fertigungzyklen, im Allgemeinen 6 bis 12 Monate in China (Halbfeinbearbeitung); und 3 bis 6 Monate im Ausland (Rückstandsfreie Bearbeitung).

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

LV

LV

LT

LT

SR

SR

SK

SK

SL

SL

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

IS

IS