ما يلي هي الخصائص والمقدمة لبعض البراغي والمكسرات الشائعة من السبائك الحرارية العالية:

اختيار المواد:

تُصنع البراغي والمكسرات من السبائك الحرارية العالية عادةً من مواد مثل السبائك القائمة على النيكل أو سبائك التيتانيوم لأن هذه المواد لديها مقاومة ممتازة للحرارة العالية، والتآكل، والأكسدة.

مقاومة درجات الحرارة العالية:

يمكن لهذه البراغي والمكسرات العمل في بيئات ذات درجة حرارة عالية جدًا، غالبًا ما تستطيع تحمل درجات حرارة تصل إلى مئات الدرجات المئوية، وحتى أكثر من 1,000 درجة مئوية.

خصائص مقاومة الأكسدة:

لدى مواد البراغي والمكسرات من السبائك الحرارية العالية خواص مقاومة للأكسدة جيدة ويمكنها العمل عند درجات حرارة مرتفعة لفترات طويلة دون الفشل بسبب الأكسدة.

قوة عالية:

على الرغم من التعرض لدرجات حرارة عالية، يمكن لهذه البراغي والمكسرات أن تحتفظ بقوة كافية لضمان موثوقية واستقرار الاتصال.

أداء الإغلاق:

بما أن البيئات ذات درجات الحرارة والضغوط العالية تتطلب عادةً أداء إغلاق صارم، يتم تصميم البراغي والمكسرات المصنوعة من السبائك المرتفعة الحرارة لتوفير هيكل إغلاق موثوق لمنع تسرب الوسائط.

مقاومة التآكل:

تتمتع هذه الاتصالات أيضًا بشكل عام بمقاومة جيدة للتآكل ويمكن استخدامها لفترة طويلة في بيئات عمل قاسية دون تأثر بالتآكل.

| الحجم الاسمي | D | س | ك | ||||||

| القطر الرئيسي | العرض عبر الأوجه المستوية | ارتفاع الرأس | |||||||

| الحد الأدنى | ماكس | الأعلى. | دقيقة | الدرجة أ | الدرجة ب | ||||

| الدرجة أ | الدرجة ب | دقيقة | الأعلى. | الحد الأدنى | ماكس | ||||

| م3 | 2.874 | 2.980 | 5.5 | 5.32 | - | 1.88 | 2.12 | - | - |

| M4 | 3.838 | 3.978 | 7 | 6.78 | - | 2.68 | 2.92 | - | - |

| M5 | 4.826 | 4.976 | 8 | 7.78 | - | 3.35 | 3.65 | - | - |

| M6 | 5.794 | 5.974 | 10 | 9.78 | - | 3.85 | 4.15 | - | - |

| م7 | 6.794 | 6.974 | 11 | 10.73 | - | 4.65 | 4.95 | - | - |

| م8 | 7.760 | 7.972 | 13 | 12.73 | - | 5.15 | 5.45 | - | - |

| م10 | 9.732 | 9.968 | 17 | 16.73 | - | 6.22 | 6.58 | - | - |

| م12 | 11.701 | 11.966 | 19 | 18.67 | - | 7.32 | 7.68 | - | - |

| M14 | 13.682 | 13.962 | 22 | 21.67 | - | 8.62 | 8.98 | - | - |

| M16 | 15.682 | 15.962 | 24 | 23.67 | 23.16 | 9.82 | 10.18 | 9.71 | 10.29 |

| م18 | 17.623 | 17.958 | 27 | 26.67 | 26.16 | 11.28 | 11.72 | 11.15 | 11.85 |

| M20 | 19.623 | 19.958 | 30 | 29.67 | 29.16 | 12.28 | 12.72 | 12.15 | 12.85 |

| M22 | 21.623 | 21.958 | 32 | 31.61 | 31 | 13.78 | 14.22 | 13.65 | 14.35 |

| M24 | 23.577 | 23.952 | 36 | 35.38 | 35 | 14.78 | 15.22 | 14.65 | 15.35 |

| M27 | 26.577 | 26.952 | 41 | - | 40 | - | - | 16.65 | 17.35 |

| M30 | 29.522 | 29.947 | 46 | - | 45 | - | - | 18.28 | 19.12 |

| M33 | 32.522 | 32.947 | 50 | - | 49 | - | - | 20.58 | 21.42 |

| M36 | 35.465 | 35.940 | 55 | - | 53.8 | - | - | 22.08 | 22.92 |

| M39 | 38.465 | 38.940 | 60 | - | 58.8 | - | - | 24.58 | 25.42 |

تقوم البراغي والمكسرات بعدة وظائف مهمة، بما في ذلك:

ربط مكونات المحرك:

المحرك هو نظام معقد يتكون من العديد من الأجزاء، وتُستخدم البراغي والمكسرات لربط هذه الأجزاء، مثل رأس الأسطوانة، جسم الأسطوانة، غطاء الكرنك، العصي المتصلة، وال Pistons وغيرها. إنها تضمن التحديد الصحيح والاتصال الآمن للعناصر الفردية لتشكيل هيكل المحرك الكامل.

تحمل الأحمال الميكانيكية:

خلال تشغيل المحرك، ستخضع المكونات المختلفة للأحمال الميكانيكية الناتجة عن عوامل مثل عملية الاحتراق وقصور الحركة. تكون البراغي والمكسرات مسؤولة عن نقل هذه الأحمال وضمان أن الاتصال الميكانيكي بين المكونات المختلفة للمحرك قوي وموثوق.

الإغلاق:

يتطلب البيئة ذات درجة الحرارة والضغط العالي داخل المحرك أداءً ختم جيد لمنع تسرب الغازات والسوائل. يمكن لتثبيت البراغي والمكسرات بشكل صحيح وشدها قبل التشغيل ضمان الختم داخل المحرك ومنع تسرب الغاز أو السائل أثناء التشغيل.

مقاومة درجات الحرارة العالية:

سيولد المحرك درجات حرارة عالية أثناء العمل، خاصة في غرفة الاحتراق ونظام العادم. يجب أن تُصنع البراغي والمكسرات من مواد قادرة على تحمل درجات الحرارة العالية لضمان أداء مستقر وأمان وموثوقية في البيئات ذات الحرارة المرتفعة.

التفكيك والصيانة:

تحتاج المحركات إلى الصيانة والفحص الدوري. يجب أن يكون تصميم البراغي والمكسرات ملائمًا لعمليات التفكيك والتركيب لضمان سير عملية الإصلاح بسلاسة.

منتج

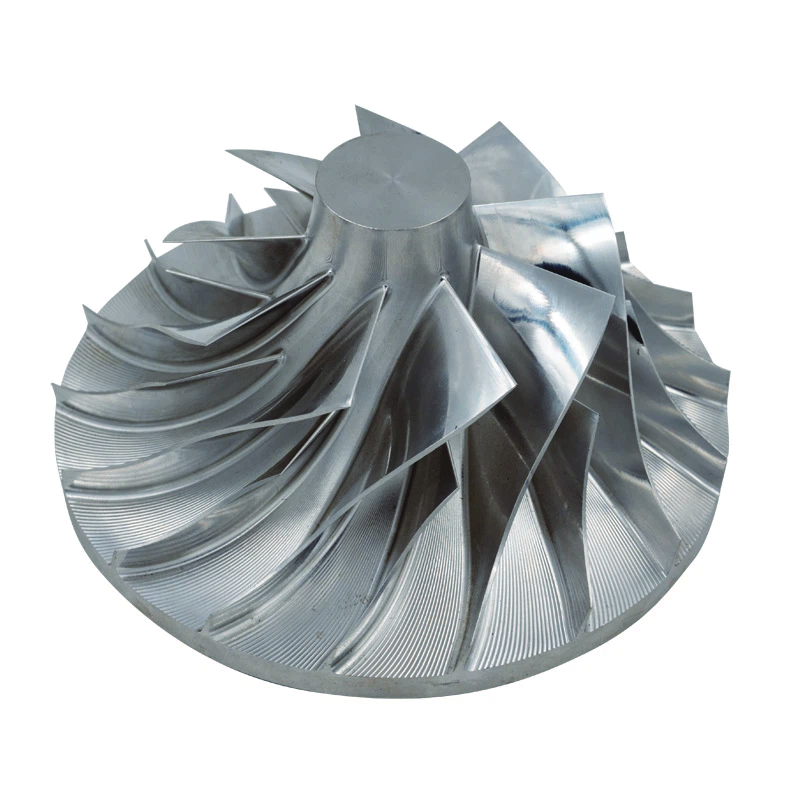

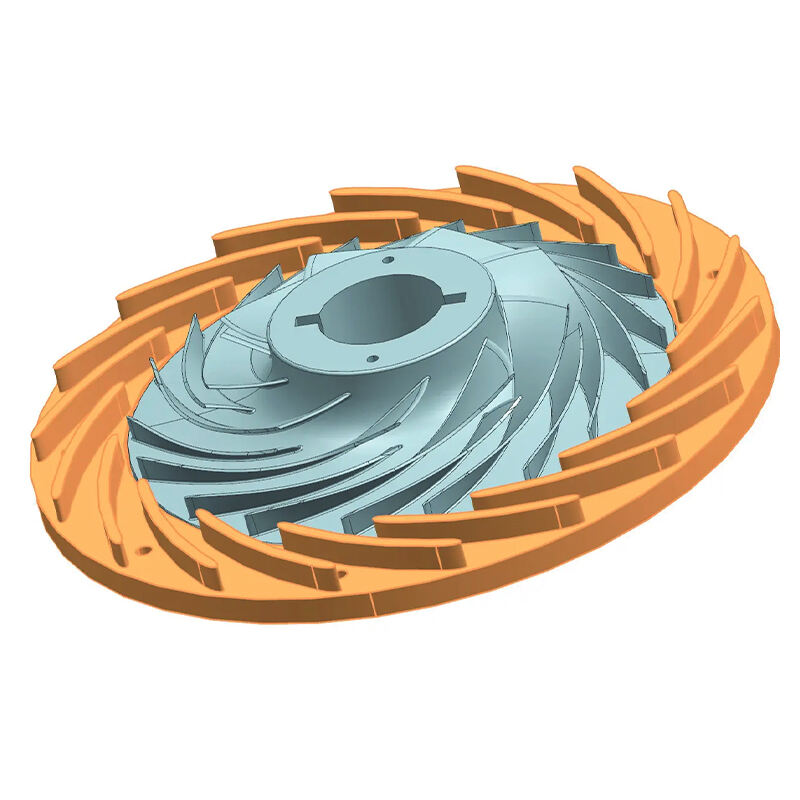

عجل التوربين

شفرة التوربين

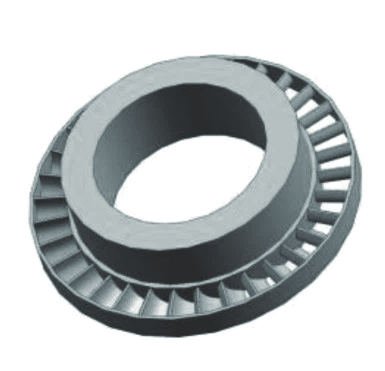

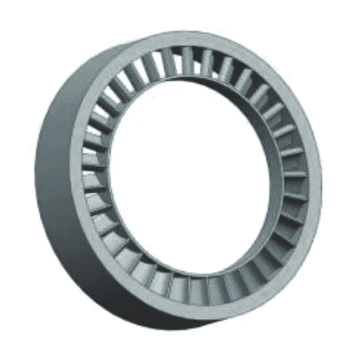

حلقة الفوهات

شفرة المضاغفة

الأشرعة الإرشادية

الناشر

SEGMENT

محور التوربين

ستاتور التوربين

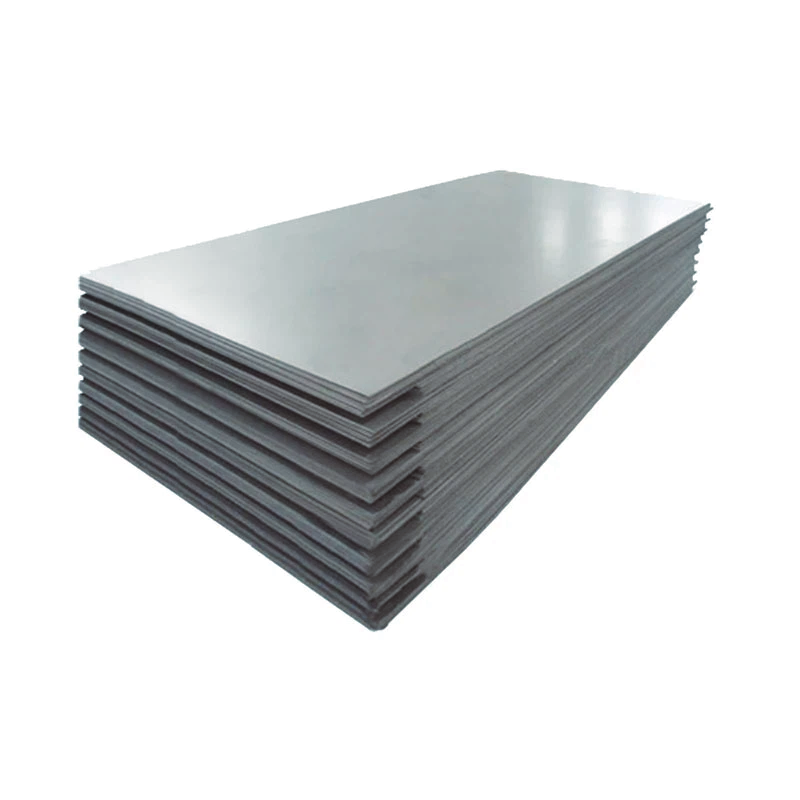

لوحة التيتانيوم

أنبوب التيتانيوم

قضيب التيتانيوم

مسامير وبطاقات التيتانيوم

عناصر تثبيت من التيتانيوم

سلك التيتانيوم

ربيع

أ وفقًا للرسومات أو العينات

البراغي والمكسرات المصنوعة من السبائك المقاومة للحرارة العالية مناسبة لتطبيقات مختلفة تتطلب العمل في بيئات ذات حرارة مرتفعة.

الفضاء الجوي:

في صناعة الطيران الفضائي، يُطلب من المحركات ونُظم الدفع تحمل درجات حرارة وضغوط شديدة. يتم استخدام البراغي والمكسرات المصنوعة من السبائك المقاومة للحرارة العالية بشكل واسع في ربط وتثبيت مكونات محركات الطائرات ومحركات الصواريخ وغيرها لضمان سلامة الهيكل واستقرار النظام.

صناعة الطاقة:

في مجال الطاقة، تحتاج المعدات مثل التوربينات والتوربينات الغازية في محطات الطاقة عادةً إلى العمل في بيئات عمل ذات درجة حرارة وضغط مرتفعين. يتم استخدام البراغي والمكسرات السبائكية عالية الحرارة لربط شفرات التوربينات، الأقراص، المحاور وغيرها من المكونات، بالإضافة إلى فوهات الغاز للتوربينات الغازية، وشفرات التوربينات وغيرها من المكونات.

صناعة السيارات:

في صناعة السيارات، تتطلب شاحنات التوربو وأنظمة العادم استخدام البراغي والمكسرات السبائكية عالية الحرارة لربط شفرات التوربينات، غلاف التوربين وغيرها من المكونات لضمان السلامة والموثوقية تحت ظروف تشغيل المحركات عالية الحرارة.

صناعة البترول والكيمياء:

في مجال النفط والصناعة الكيميائية، تحتاج بعض معدات الإنتاج إلى تحمل بيئة عمل ذات درجة حرارة وضغط عالٍ، مثل وحدات تكرير النفط، والمفاعلات الكيميائية وما إلى ذلك. يتم استخدام البراغي والمكسرات المصنوعة من السبائك الحرارية العالية لربط مكونات هذه المعدات لضمان التشغيل الآمن وكفاءة الإنتاج.

| MATERILA | Inconel625 inconel600 inconel718 Monel 400,Monel K500, Hastelloy C22 Hastelloy C276 إلخ. | |||||||

| خدمة | رسم تخطيطي حسب الطلب | |||||||

| يتراوح | برغي، مكسر، شفرة التوربين، ومكونات السبائك الحرارية العالية وغيرها | |||||||

| inconel 625 | مقاومة التآكل | حمض الكبريتيك حمض الهيدروكلوريك حمض الفوسفوريك | ||||||

| الفوائد | مقاومة للتآكل جيدة عند درجات الحرارة المرتفعة براغي سداسية من Inconel 625 استقرار حراري يصل إلى 2200°F (982°C) مادة قوية للغاية مع مرونة ممتازة عند درجات الحرارة المرتفعة أحجام بوصة ومترية (EN 2.4856 DIN 933, DIN 931) | |||||||

| مواصفات Inconel 625 | AMS 5666، AMS 5837، ASME SB 443 Gr 1، ASME SB 446 Gr 1، ASTM B 443 Gr 1، ASTM B 446 Gr 1، EN 2.4856، ISO 15156-3، NACE MR0175-3، UNS N06625، Werkstoff 2.4856 | |||||||

| إنكونيل 718 | التطبيقات | تستخدم إنكونيل 718 عادة في مجال مكونات التوربينات الغازية ودبابات التخزين الباردة جدًا. المحركات النفاثة، أجزاء الجسم المضخة، محركات الصواريخ وأجهزة عكس الدفع، فواصل عناصر الوقود النووي، وأدوات تشكيل الساخنة. من الاستخدامات الشائعة الأخرى هي التثبيت العالي القوة والمحور تحت الأرض. | ||||||

| Mone1400 | ميزة | مع قوة عالية ومرونة مقاومة للتآكل في مجموعة واسعة من الوسائط بما في ذلك مياه البحر، الحمض الهيدروفلوريك، حمض الكبريتيك، والقلويات | ||||||

| التطبيقات | تُستخدم في الهندسة البحرية، ومعدات معالجة المواد الكيميائية والهيدروكربونات، والصمامات، والمضخات، والمحاور، والوصلات، وعناصر التثبيت، والحرارة | |||||||

مادة

مادة إنكونيل، مادة هاستيلوي، مادة ستيليت، مادة التيتانيوم، مادة سبيكة نيمونيك

فريق المبيعات المحترف لدينا في انتظار استشارتك.