خصائص هاستيلو B3 (N10675) الرئيسية واللحام ومعالجة التشكيل:

1. تحليل المادة: الخواص الميكانيكية لصفائح هاستيلو B3 (N10675) في حالة الحل الصلب: مع زيادة درجة الحرارة، ستنخفض مقاومة الشد، مقاومة الاستسلام، ومعامل المرونة، بينما ستزداد النسبة المئوية للتمدد، معامل التمدد الحراري، التوصيل الحراري، والسعة الحرارية بشكل طفيف؛ مع زيادة معدل التشوه البارد، سترتفع الصلابة، مقاومة الشد، ومقاومة الاستلام، بينما ستتناقص نسبة التمدد.

2. خصائص المعالجة بالتشكيل: بعد التحليل، فإن الخصائص الرئيسية لمعالجة تشكيل هاستيلو B3 هي:

(1) تمتد مادة هاستيلوي B3 بشكل نسبي عالٍ، مما يخلق ظروفًا مواتية لتشكيل الضغط البارد.

(2) مادة هاستيلوي B3 أقسى من الفولاذ المقاوم للصدأ الأوسنيتي، ولها ميل أكثر وضوحًا لتصلب العمل، لذلك تحتاج إلى ضغط أكبر أثناء التشكيل البارد، أو التشكيل خطوة بخطوة.

(3) عندما يكون معدل تشوه التشكيل البارد لمادة هاستيلوي B3 أقل من 10٪، لن يؤثر ذلك على مقاومة التآكل للقطعة المراد تصنيعها. ومع ذلك، خلال عملية اللحام، قد يؤدي وجود الإجهاد المتبقي إلى تشققات ساخنة في اللحام. لذلك، بالنسبة للقطع التي تحتاج إلى اللحام لاحقًا، يجب الحد من تأثير الإجهاد المتبقي قدر الإمكان.

(4) التشكيل البارد مع تشوه شديد سيزيد من نسبة القوة عند الاستسلام لمادة هاستيلوي B3 ويزيد من حساسية التآكل الناتجة عن الإجهاد والتشققات. غالبًا ما تُستخدم عمليات المعالجة الحرارية الوسيطة والنهاية.

(5) مادة هاستيلو B3 حساسة جدًا تجاه الوسائط المؤكسدة والكبريت والفوسفور والرصاص وغيرها من المعادن ذائبة النقطة عند درجات حرارة عالية.

(6) في نطاق 600-800°C، إذا كانت فترة التسخين طويلة جدًا، فإن سبيكة هاستيلو B3 قد تنتج طورًا هشًا، مما يؤدي إلى تقليل الإطالة. بالإضافة إلى ذلك، عندما يكون القوة الخارجية أو التشوه محدودًا في هذا النطاق الحراري، فمن السهل حدوث شقوق ساخنة. لذلك، عند استخدام التشكيل الساخن، يجب السيطرة على درجة الحرارة فوق 900°C.

(7) قبل معالجة وضغط مادة هاستيلو B3، يجب تنظيف سطح القالب الملامس لقطعة العمل؛ أثناء التشغيل البارد، يمكن استخدام طرق윤滑، ويجب إجراء التنظيف بالتفريغ أو باستخدام المنظفات القلوية فورًا بعد التشكيل.

(8) بعد أن يخرج القطعة المعملية من الفرن وتبرد بالماء، ستصبح الطبقة الأكسيدية على السطح أسمك ويجب معالجتها بالكامل باستخدام الحمض. إذا بقيت طبقة أكسيدية، قد تحدث شقوق أثناء الضغط التالي؛ وإذا لزم الأمر، يمكن إجراء تنظيف الرمل قبل المعالجة بالحمض.

3. اللحام والتشكيل:

(1) قبل التشكيل والمعالجة، إذا كان النموذج الخام يحتاج إلى اللحام، فمن الأفضل اختيار طريقة اللحام القوس الغازي بالغاز (GTAW) لحماية اللحام من التأكسد بشكل أفضل. إذا تم استخدام طريقة اللحام اليدوي بالقوس، فمن السهل أن يتعرض اللحام للتأكسد حتى لو تم تلميع وتنظيف كل طبقة، فمن الصعب ضمان تنظيف كامل حيث قد يبقى طبقة أكسيد دقيقة يمكن أن تؤثر على خصائص التشكيل والمعالجة لللحام. قبل لحام القطعة، يجب إزالة الملحقات والطبقات المؤكسدة من الخندق وأسطح المعدن الأساسي لأن وجود أغشية أكسيد وشوائب يؤثر على أداء اللحام ومنطقة التأثير الحراري. من الأفضل استخدام تيار صغير للحام، تجنب السرعة البطيئة جدًا، عدم الهز، السيطرة على درجة حرارة الطبقات الداخلية تحت 100°C واستخدام غاز الأرجون لحماية الجوانب الأمامية والخلفية لتجنب تأكسد العناصر السبائكية بدرجات حرارة مرتفعة واحتراقها. قبل الضغط، يجب تلميع سطح اللحام ليصبح ناعمًا وإزالة الطبقة المؤكسدة السمكية على سطح اللحام وتنظيفه بالمحلول الحمضي. لأن طبقة الأكسيد في مادة اللحام Hastelloy B3 تكون صلبة للغاية ومن الصعب إزالتها بالتنظيف المباشر بالمحلول الحمضي، فمن السهل ظهور شقوق دقيقة أثناء عملية التشكيل بالضغط مما يؤثر على أداء اللحام.

(2) ميزة التشكيل الساخن هي أنه يمكن تشكيله مرة واحدة ويمكن تجنب تصلب العمل. إذا تم التحكم جيدًا في درجة حرارة التشكيل، يمكن القضاء على معالجة الحرارة. ومع ذلك، تتغير درجات الحرارة بشكل كبير أثناء عملية التشكيل الساخن، وتفترق بين المناطق المختلفة. حتى السطح الذي يلامس القالب مباشرة قد يكون أقل بكثير من درجة حرارة المعدن الداخلي، مما يجعل قياسها والتحكم فيها صعبًا. بمجرد دخول المادة إلى المنطقة الحساسة أثناء المعالجة، منطقة درجة الحرارة، ستظهر الشقوق الدقيقة والعديد من العيوب الأخرى التي سيكون من الصعب إزالتها لاحقًا أثناء معالجة الحل الحراري. بناءً على خبرة مصنع المعالجة، تم اختيار عملية التشكيل البارد. يُفضل أن تكون الطريقة الضاغطة للتشكيل. عند الحاجة إلى الدوران، يتم استخدام الدوران البارد أو الدوران الدافئ بدرجة حرارة لا تتجاوز 400 درجة مئوية.

(3) أثناء عملية التشكيل البارد، عندما تكون نسبة التشوه كبيرة، يجب استخدام عملية التشكيل خطوة بخطوة. يتطلب التشكيل خطوة بخطوة معالجة حرارية بينية. يجب استخدام معالجة الحرارة بالحل وتحتكم درجة الحرارة فوق 1000°C. اختر عملية المعالجة الحرارية بالحل بحيث تصل درجة الحرارة إلى 1060-1080℃. بعد أن يتم ضغط وتشكيل القطعة نهائياً، يجب أن تخضع لمعالجة حرارية بالحل للتخلص من الإجهادات المتبقية وتجنب التأثير على جودة اللحام اللاحق.

منتج

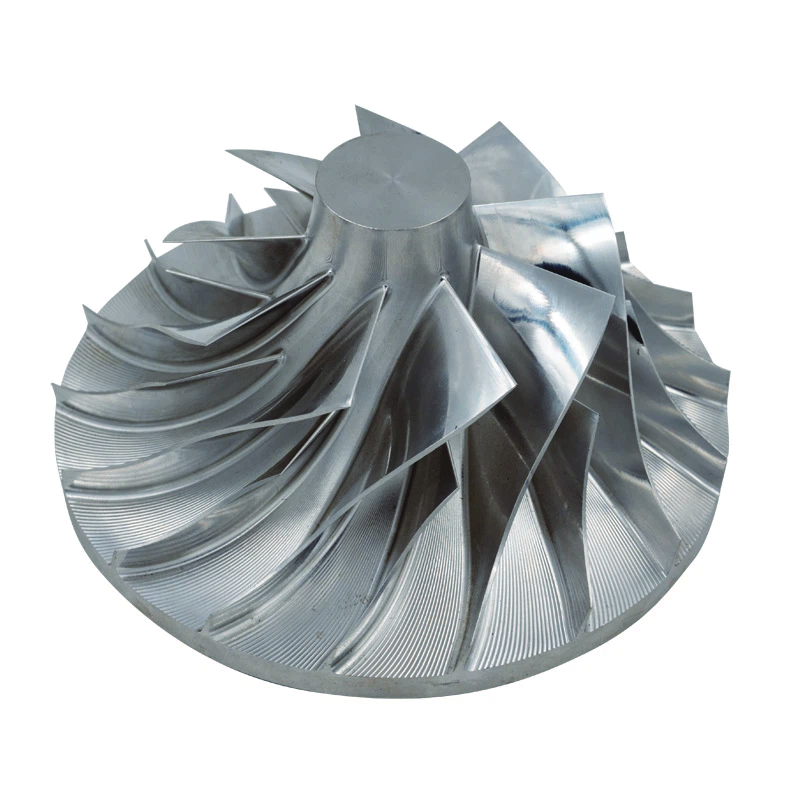

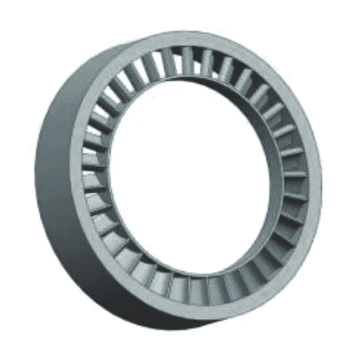

عجل التوربين

شفرة التوربين

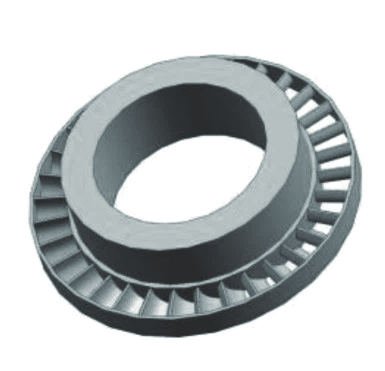

حلقة الفوهات

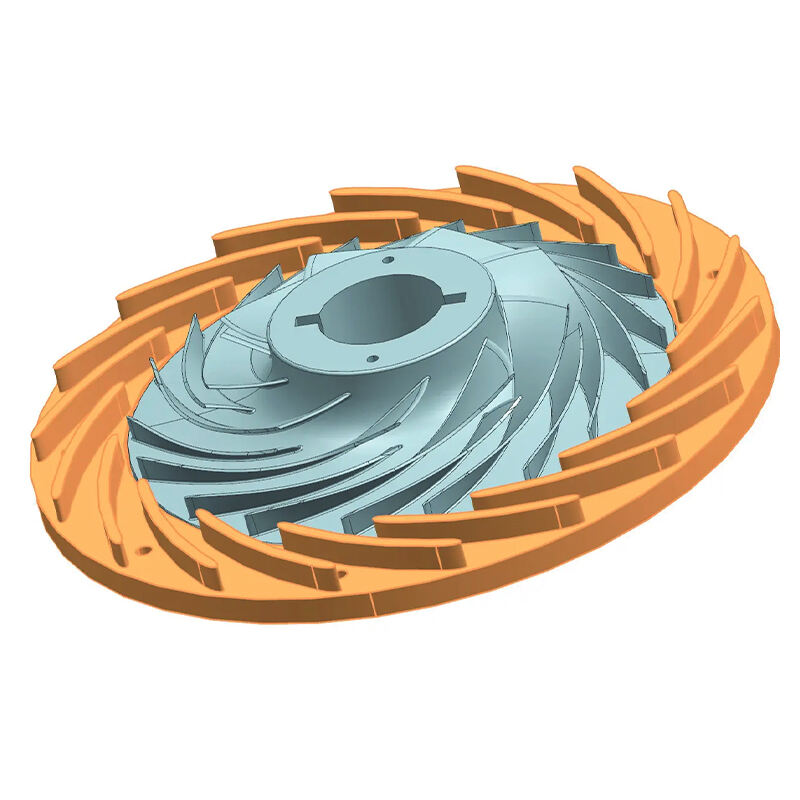

شفرة المضاغفة

الأشرعة الإرشادية

الناشر

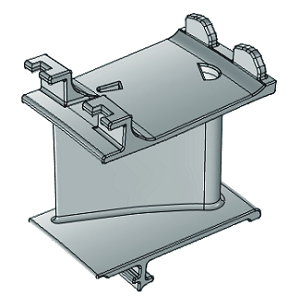

SEGMENT

محور التوربين

ستاتور التوربين

لوحة هاستيلوي

أنابيب هاستيلو

عصا هاستيلوي

مسامير ومكسرات هاستيلوي

مرتبطات هاستيلوي

سلك هاستيلوي

ربيع

أ وفقًا للرسومات أو العينات

هاستيلوي هو عائلة أخرى من السبائك الخارقة القائمة على النيكل المعروفة بمقاومتها الفائقة للتآكل وقوتها عند درجات الحرارة العالية. إليك نظرة عامة عن هاستيلوي:

مقاومة التآكل:

مثل إنكونيل، يتم تقدير سبائك هاستيلوي لمقاومتها الممتازة للتآكل في بيئات عدوانية مختلفة، بما في ذلك الأحماض، والكلوريدات، والكبريتيدات، والظروف المؤكسدة والمختزلة. هذه المقاومة للتآكل تجعل هاستيلوي مناسبة للاستخدام في معالجة الكيميائيات، ومكافحة التلوث، والتطبيقات البحرية.

الأداء عند درجات الحرارة العالية:

تحافظ سبائك هاستيلو依 على قوتها الميكانيكية وسلامتها عند درجات الحرارة المرتفعة، مما يجعلها مناسبة للاستخدام في البيئات ذات درجات الحرارة العالية مثل توربينات الغاز، ومكونات الطيران، وأفران الصناعة.

العناصر السبائكية:

تتكون سبائك هاستيلو依 عادةً من النيكل كعنصر رئيسي، بالإضافة إلى كميات كبيرة من الكروم والموليبدينوم والعناصر الأخرى مثل الكوبالت والتنغستن والحديد. تسهم هذه العناصر السبائكية في خصائص السبائك الفريدة، بما في ذلك مقاومة التآكل والقوة عند درجات الحرارة العالية.

التعددية:

تتوفر سبائك هاستيلو依 بعدة درجات، كل منها مصممة لتلبية تطبيقات وظروف تشغيل معينة. تشمل الدرجات الشائعة هاستيلوï C-276، هاستيلوï C-22، هاستيلوï X، وهاستيلوï B-2 وغيرها. تقدم هذه الدرجات مجموعة من الخصائص المناسبة لبيئات وصناعات مختلفة.

التطبيقات:

تجد سبائك هاستيلو استخدامًا واسعًا في الصناعات مثل معالجة الكيماويات، البتروكيميائية، النفط والغاز، الفضاء الجوي، مراقبة التلوث، والأدوية. يتم استخدامها في المعدات مثل المفاعلات، مبادلات الحرارة، الصمامات، المضخات، وأنظمة الأنابيب حيث تكون مقاومة التآكل والأداء عند درجات الحرارة العالية أمرًا حاسمًا.

التصنيع:

يمكن تشكيل سبائك هاستيلو إلى أشكال مختلفة، بما في ذلك الألواح، الصفائح، القضبان، الأسلاك، الأنابيب والقطع المسبوك، مما يسمح بإنتاج مكونات معقدة مخصصة لتطبيقات معينة.

بشكل عام، تُعتبر سبائك هاستيلو مرموقة للغاية بسبب مقاومتها المتميزة للتآكل، قوتها عند درجات الحرارة العالية ومرونتها، مما يجعلها مواد لا غنى عنها في الصناعات التي تتطلب بيئات شديدة وظروف تشغيل صعبة.

مجال الطيران والفضاء

صناعة السيارات والدراجات النارية

الصناعة الكيميائية

الهندسة البحرية

التركيب الكيميائي

| C≤ | Si≤ | Mn≤ | P≤ | S≤ | Cr≥ | Ni≥ | Mo≥ | Cu≤ |

| 0.01 | 0.10 | 3.00 | 0.030 | 0.010 | 1.00-3.00 | 65.0 | 27.0-32.0 | 0.20 |

| Nb/-Ta≤ | Al≤ | تي≤ | في≤ | كو≤ | V≤ | و≤ | Ni+Mo | Ta≤ |

| 0.20 | 0.50 | 0.20 | 1.00-3.00 | 3.00 | 0.20 | 3.00 | 94.0-98.0 | 0.20 |